【スーパーマーケットA社様】

ムダ作業削減により生産性11%向上

詳しい資料はこちら

詳しい資料はこちら

企業情報:大阪府を中心に150店舗以上を展開するス-パーマーケットA社様

加工食品、飲料、酒等ドライ商品を取り扱うセンターとして2006年に開設された物流センターにて、弊社が庫内運営及び店舗発注補助事務、配送管理業務を担当。

課題:センター全体の生産性実績の中でケースピッキング工程のみが前年度実績で悪化し、改善が急務

解決策:人の動作に潜む「ムダ」を定量的に把握する自社ツールを活用

活用したツール:標準作業組合わせ票、手元化評価シート

成果:日当たり12人時の削減と生産性の向上(前年比+11%)を達成!

顧客の「店舗工数・在庫削減」というニーズを実現すべく、売り場別ピック、小ロット納品の他、「後工程はお客様」というトヨタ式ものの考え方で改善活動を推進。

センター全体の生産性実績の中で前年度実績が悪化したケースピッキング工程を改善対象に作業分析を実施。

手法としては標準作業組合せ票を活用したビデオ撮りによる作業観察・分析と、手元化評価シートを用いた動作負荷分析などを活用。

結果、段取り替え作業と、ピッキング時の歩行動線に着眼して改善を着手。

具体的には、商品ピッキング時に発生する複数のラベル類の準備作業や、歩行という付加価値を生まない動作について、対策を実施し、ラベル類の置き場集約や後工程である店舗への供給ルールに合せたピッキングエリアのロケーション見直しにより作業時間を大幅に削減。

本取り組み事例は、歩行作業など付加価値を生まない業務の改善に注力し、生産性向上と収益貢献を達成。

改善後の手順書も定着し、全社的な改善活動の継続が人材育成・確保にも寄与し、高く評価された。

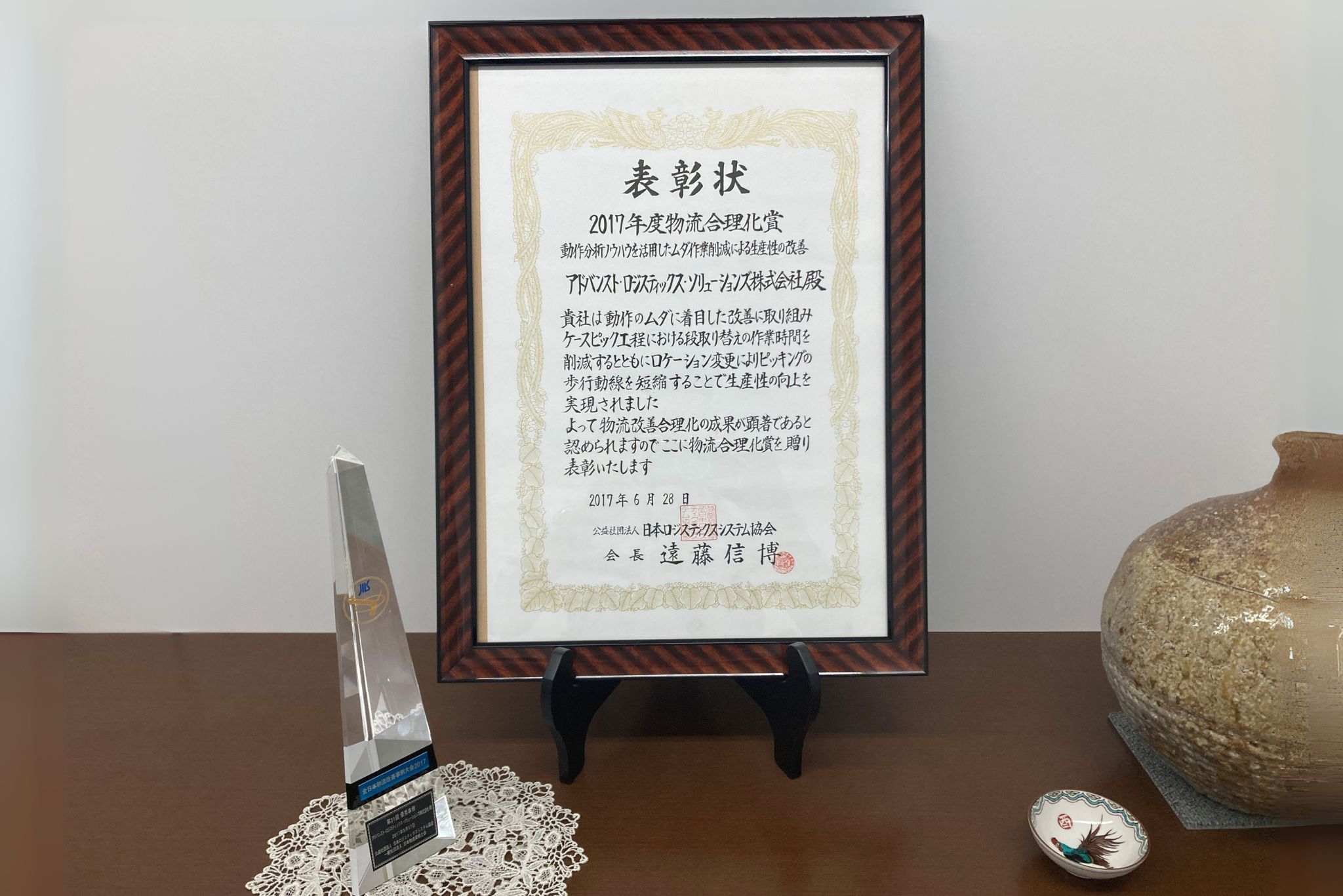

※全日本物流改善事例大会2017「物流合理化賞」受賞

RELATION

CONTACT

「物流」のお役立ち資料は

こちらから

不明点がある方は、

こちらからお問い合わせください

お電話でのお問い合わせはこちら

平日 8時~17時