物流センターの「可視化」と「見える化」の違いとは?現場が動き出す3つのステップと成功事例

「うちの物流センターをレベルアップさせたいけど、何から手をつけていいか分からない…」

「自社のスタッフや委託会社も何をしたら良くなるか解からず、なかなか協力してもらえない…」

今回は、現場の悩みを解決させる手掛かりとして、「可視化」や「見える化」をご紹介します。

「可視化」というと、高額なシステムを想像してしまい、なかなか社内を説得できないという方も多いはずですが、この記事では、そんなあなたの悩みを解決します。

「見える化」と「可視化」の違いを明確にし、現場が自ら動き出すための具体的なステップと成功事例をご紹介します。 この記事を読み終える頃には、明日からすぐに始められるヒントが見つかるでしょう。

▼物流でお困りではありませんか?

「現場の改善が進まない」「改善のやり方が分からない」─そんな悩みはありませんか?

当社は実践力のトヨタ式改善で物流の品質改善・生産性向上・最適化を3PLで実現します。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

目次[非表示]

現場が動き出す!「可視化」と「見える化」の違い

物流センターを改善しようと考えるとき、よく耳にするのが「見える化」と「可視化」という言葉です。 どちらも同じように聞こえますが、実は目的が大きく異なります。

「見える化」は「誰でも気づける」ようにすること

「見える化」は、誰もがすぐに状況を把握できるようにすることです。 例えば、基準に基づき区画線をひいて、あふれてないか一目でわかるようにしたり、ホワイトボードに作業進捗を書き出したりすることです。 特別なツールや知識は必要ありません。

その場にいる全員が、今、何が起きているかを瞬時に理解できるようになります。 これにより、問題が発生した際にすぐに対応でき、日々の業務のムダに気づきやすくなります。

「可視化」は「データを分析し、改善につなげる」こと

一方、「可視化」は、集めたデータを分析し、未来の改善に活かすことです。 過去の出荷数やミスの傾向、在庫の回転率などをグラフや表にまとめて分析します。

これにより、「どこで、その問題が起きたのか」を深く掘り下げられます。 「可視化」は、より本質的な課題解決や生産性向上を目指す場合に不可欠です。

現場を巻き込むための3つのステップ

では、どのように「見える化」と「可視化」を現場に導入すればいいのでしょうか。 現場が自ら動きたくなる、具体的な3つのステップをご紹介します。

ステップ1:「見える化」で現状の課題を浮き彫りにする

まずは、誰でもできる「見える化」から始めましょう。 現場のスタッフと一緒に、紙やホワイトボードを使って現状を情報共有しましょう。

たとえば、出荷ミスが発生した際、チェックシートに現象(品番間違い、数量間違いなど)を記入するだけで構いません。 これにより、「問題が起きている」という事実が誰の目にも明らかになります。

ステップ2:「可視化」でムダを見つけて改善につなげる

次に、ステップ1で集めたデータを「可視化」します。 チェックシートのデータを週単位で集計し、ミスの傾向をグラフにしてみましょう。

「水曜日にミスが多い」「特定の新人作業者が多くミスを出している」など、漠然としていた問題の特性が、客観的なデータとして浮かび上がります。 この重点志向で絞られたデータをもとに、現場のスタッフと要因を解析し改善策を話し合うことで、より効果的な対策が見つかります。

ステップ3:現場の声を改善活動に反映させる

「見える化」と「可視化」を成功させる最大の鍵は、現場の声を改善に反映させることです。

データを見せ、一方的に指示を出すのではなく、「このデータから、どうすればミスが無くなると思う?」と問いかけてみてください。

自分の意見が反映されることで、スタッフは「やらされている」ではなく「自分たちの仕事」だと感じ、積極的に改善活動に取り組むようになります。

▼物流品質・生産性の課題でお困りの方は、ぜひお気軽に下記よりお問い合わせください。

当社の3PLサービスが、現場の負担を減らしながら品質・生産性向上を実現する最適なソリューションをご提供します。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

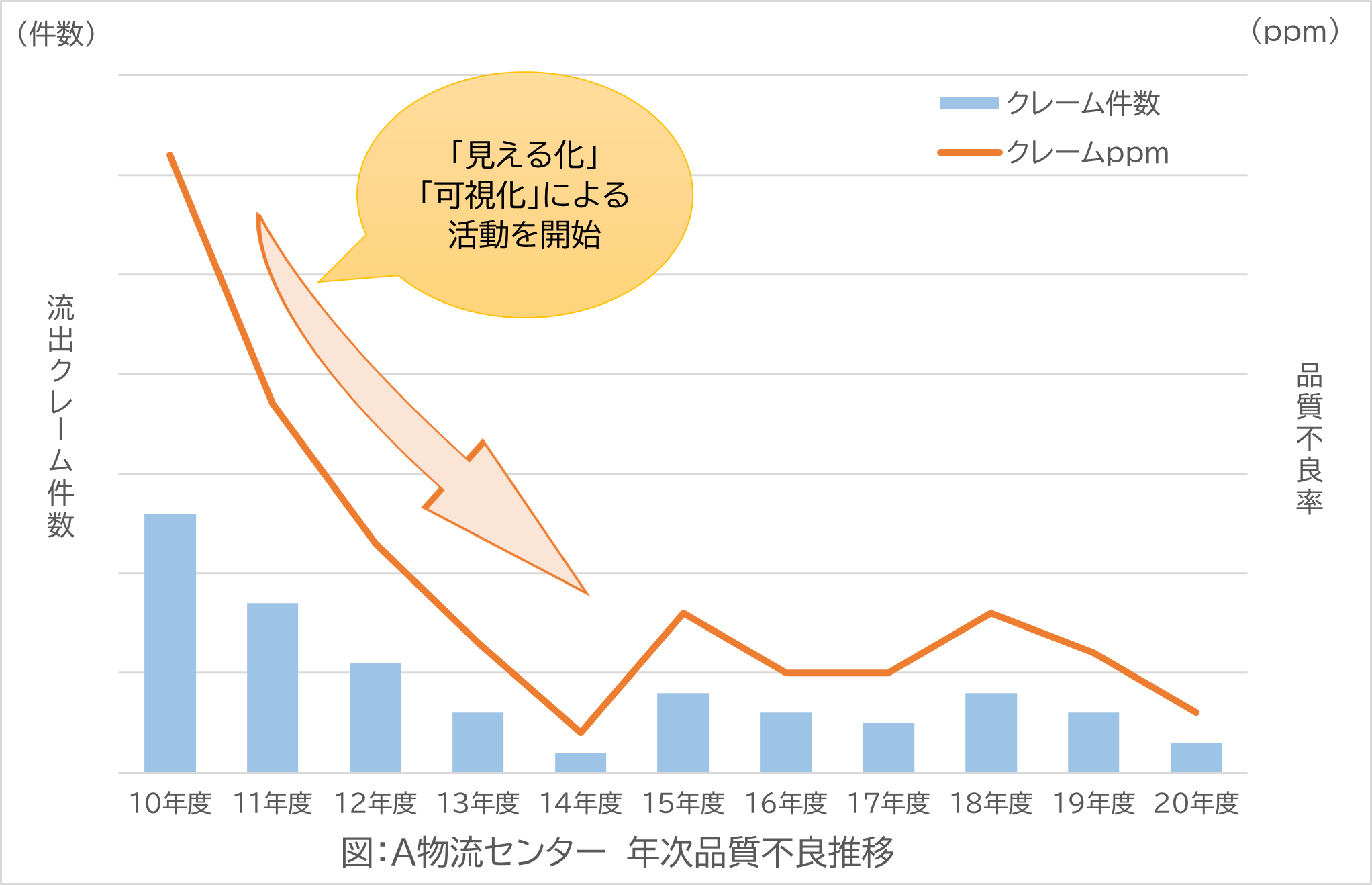

「見える化」と「可視化」で成功したとある物流センターの事例

ここでは、実際に「見える化」と「可視化」を導入して成功した、とある物流センターの事例をご紹介します。

抱えていた課題

この物流センターでは、元々出荷ミスがどの程度あるか把握できておらず、その原因も特定できない状態が続いていました。 責任者は「ベテランの経験に頼るしかない」と諦めかけていました。 また、カンやコツに頼る作業管理だったため新人教育にも時間がかかり、人手不足も慢性的な課題でした。

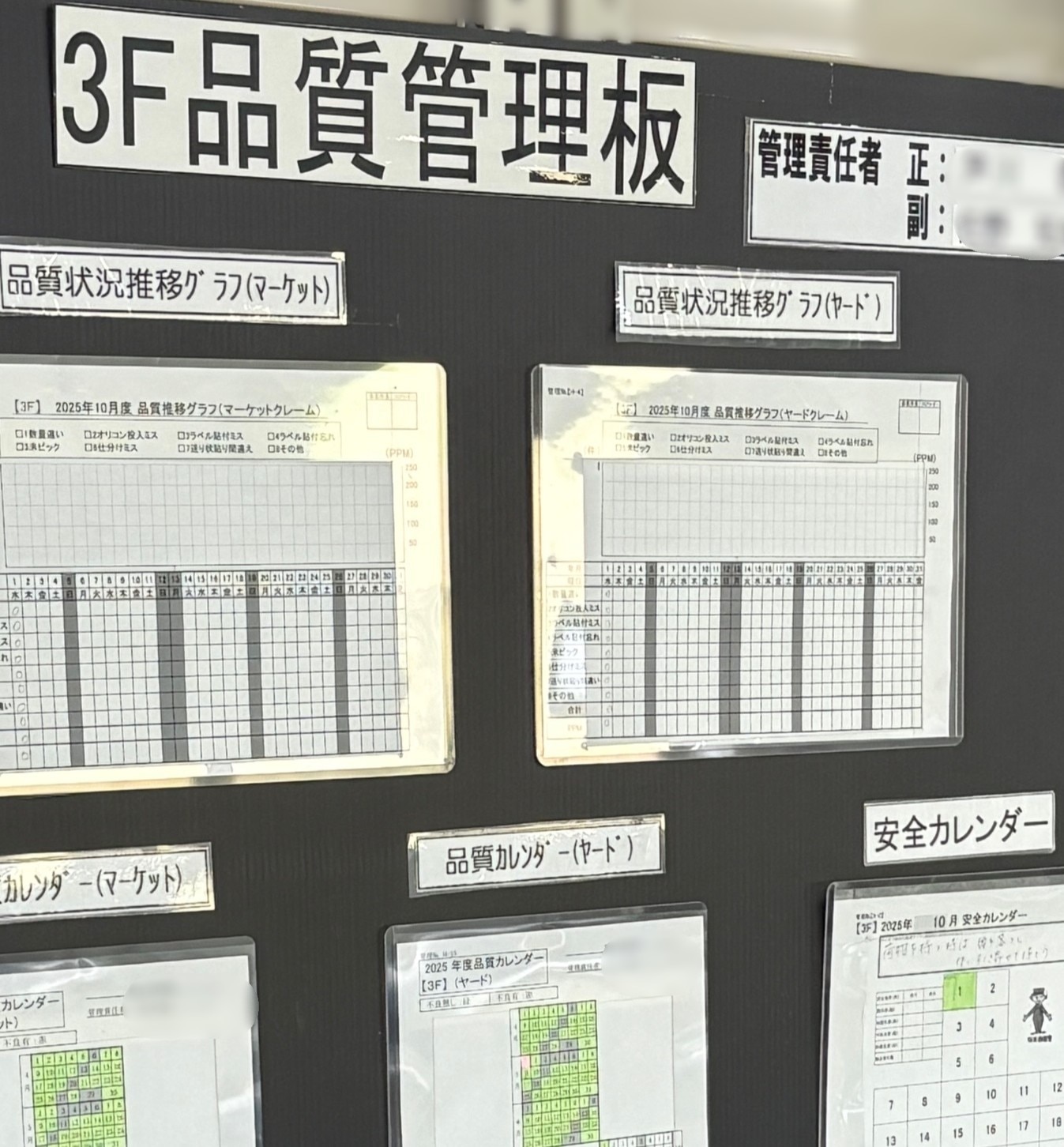

導入した施策

この物流センターは、高価なシステムは導入しませんでした。 まず、出荷ミスが発生した際に、いつ、どこで、どのようなミスをしたのかを、チェックシートに記入し管理板に集計結果を掲示するようにしました。 この「見える化」によって、ミスの現象が誰にとっても「見える」状態になりました。

次に、集まったデータを週次で集計し、ミスの傾向(特定の商品形態に多い、新人作業者に多いなど)をグラフにして「可視化」しました。つづいて、重点志向に基づき最も多い問題点から要因解析を行い、様々な対策案を出し合って、効果が大きいと思われるものから順番に対策を打ち出すようにしました。

劇的な変化と成果

「見える化」によって、ミスが自分ごとになりました。 さらに、「可視化」によってミスの原因が客観的にわかったことで、現場から自発的に「この工程をこう変えればいいのでは?」という改善案が生まれるようになったのです。

結果、出荷ミスが大幅に削減されました。 また、不良・手直しのムダが減ることで、波及して全体的な生産性も向上しました(12年度に社員1名省人)。 日本ロジスティクスシステム協会(JILS)の調査でも、物流センターにおけるデータ活用が進んだ企業では、生産性が向上したという結果が出ています。 この事例は、まさにその効果を証明しています。

まとめ|明日から始める「見える化」「可視化」が物流センターを変える

この記事では、物流センターの「見える化」と「可視化」の違い、そして現場を巻き込むための具体的なステップと成功事例をご紹介しました。

「見える化」は、現状を誰もが理解できるようにすること。 そして「可視化」は、集めたデータを分析し傾向をつかむことで、未来の改善につなげることです。 これらを適切に使い分けることで、高額なシステムに頼らなくても、現場の課題を浮き彫りにし、品質レベル、生産性を向上させることが可能です。

まずは身近なところから、現場と一緒に「見える化」「可視化」を始めてみませんか? 小さな一歩が、貴社の物流センターを大きく変えるきっかけになります。

私たちは、貴社の物流の現場が抱える課題を、お客様と一緒に考え、解決へと導くお手伝いをしています。 「具体的に何から始めればいいか分からない」 「もっと詳しく成功事例を知りたい」

そんなお悩みをお持ちでしたら、ぜひお気軽にご相談ください。 貴社に最適な物流改善のプランをご提案させていただきます。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら