【豆腐A社様】

川上改善で欠品100%削減を達成

詳しい資料はこちら

詳しい資料はこちら

物流現場で起きる課題の多くは、実はその前工程

いわゆる“川上”に要因があることも少なくありません。

今回は、荷主様とともに製造・積込工程を見直し、出荷ミスを防ぐ仕組みを

整えた改善事例をご紹介します。

ALSoでは、センター運営だけでなく、仕入先やメーカーなど川上の現場にも足を運び

実際の作業手順や流れを確認しながら

現場に合った改善策を一緒に検討・実行しています。

具体的な事例を通じて、日々の業務改善や品質向上のヒントを

感じていただければ幸いです。

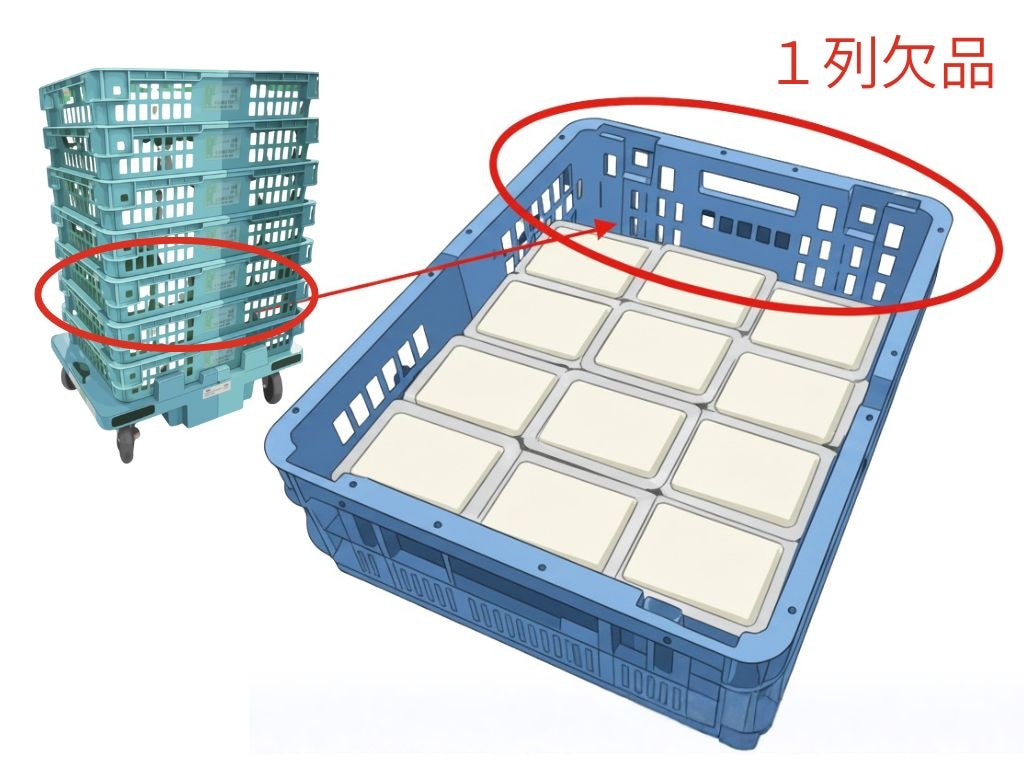

ベンダーから当センターへ入荷した際に数量検品を行っていますが

一列分の欠品(納入不良=数量不足)が定期的に発生していた状況でした。

この対応により、店舗・メーカー・センターのすべてにムダが発生していました。

店舗:販売ロスが発生

メーカー:再納品によるやり直し

センター:店舗報告書の作成、電話連絡、再納品までの

手待ち(1件あたり平均10分)

こうした負担は現場の品質・生産性を低下させる要因となり

改善が強く求められていました。

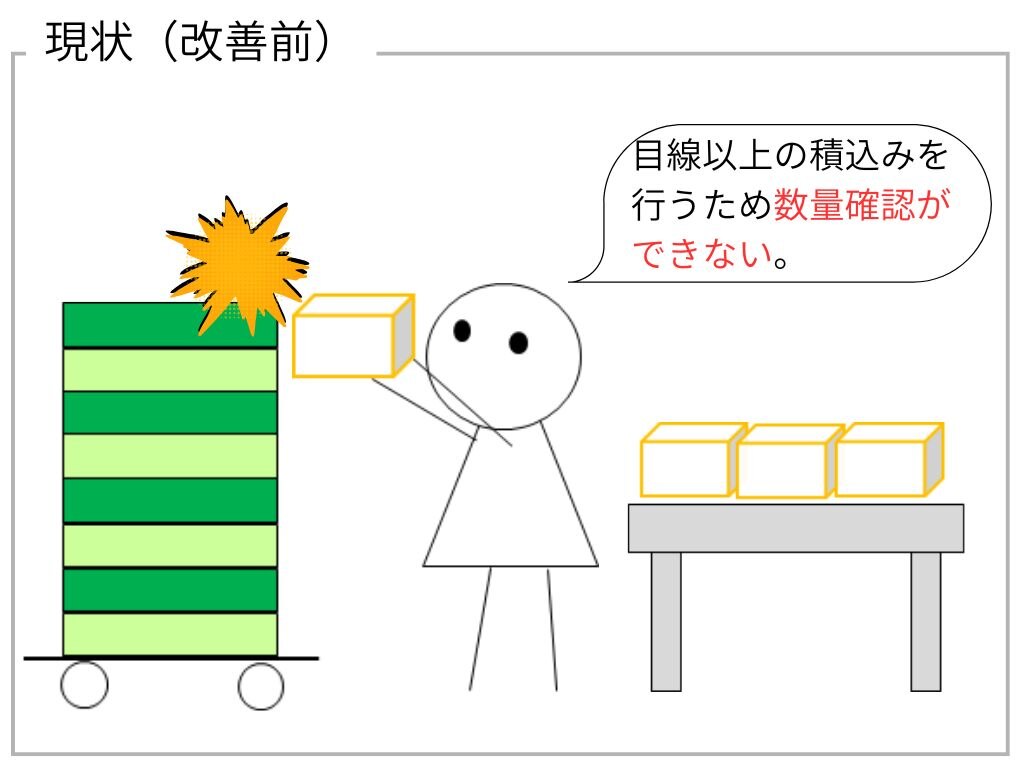

01 | 現状の把握 積込工程に数量確認が組み込まれておらず これらが数量欠品の要因となっていることを |

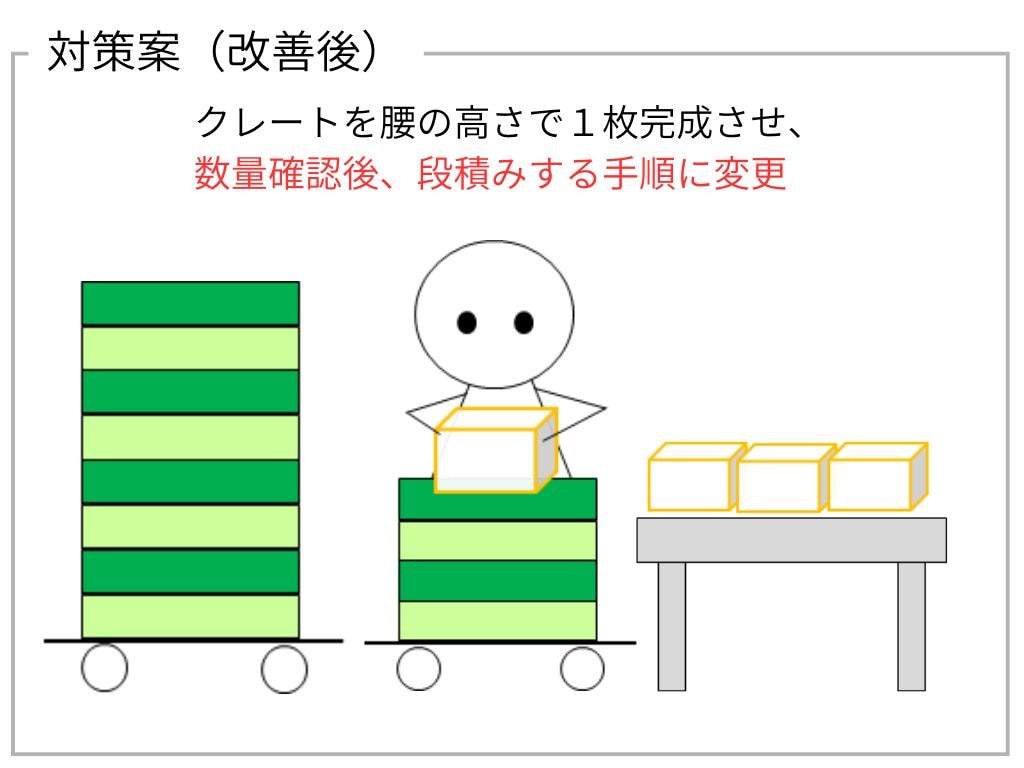

02 | 改善施策の検討と実行豆腐A社様と当社が一緒に対策案を出し合い 合意のうえで、以下の改善を導入しました。

|

03 | 定着とフォロー

|

今回の取り組みは、豆腐A社様の現場と一緒に検討したことで

改善策がスムーズに実施できました。

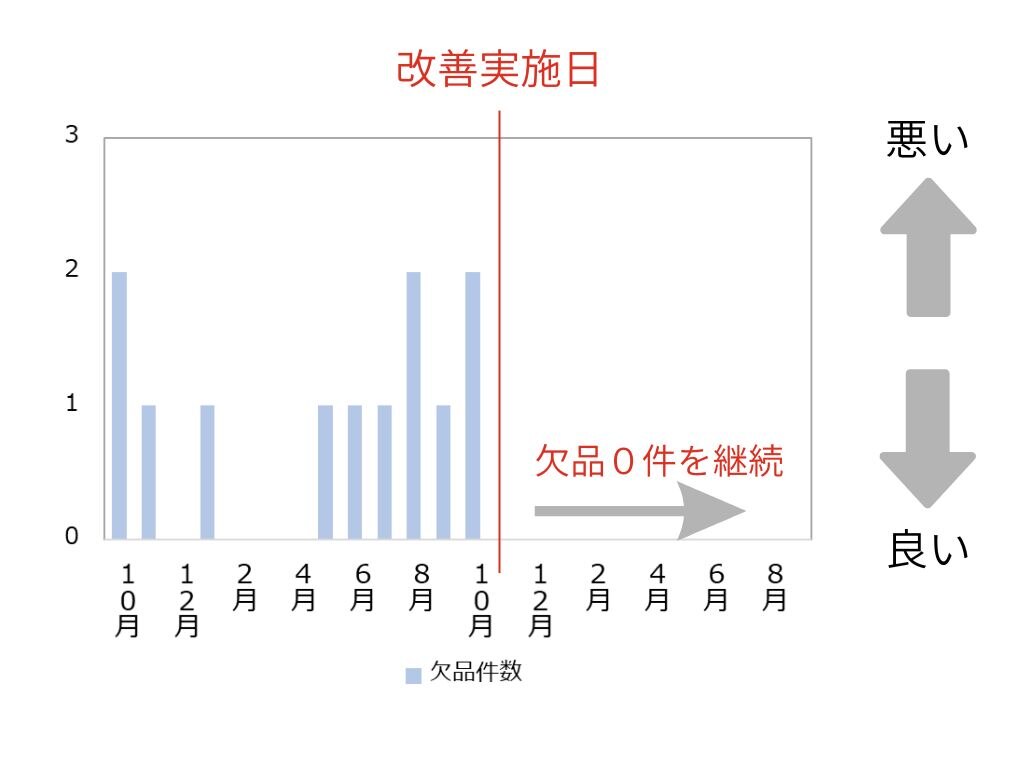

数量欠品がなくなったことにより

販売チャンスのロスが解消された

再納品や手間が減り、余計な負担がなくなった

といった成果につながり、現場からも高い評価をいただきました。

今回のような川上での改善は、個別の不具合を解消するだけでなく

サプライチェーン全体の流れを安定させる大きな効果をもたらします。

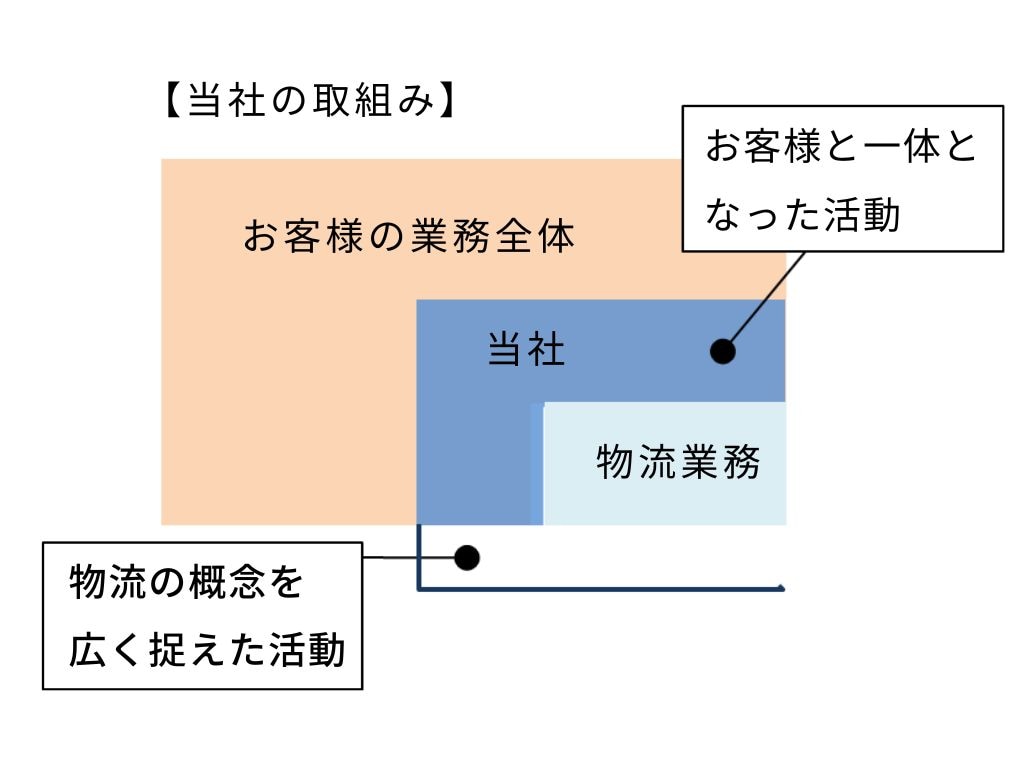

ALSoは、単なる3PLの枠を超え、サプライチェーン全体を見据えた

“全体最適”の実現を得意としています。

物流センター内の効率化にとどまらず、仕入先やメーカーなど川上の

現場にも足を運び、流れ全体を一体的に分析・改善することで

より持続的な成果を生み出しています。

今後も私たちは、現場起点の改善を通じて、

お客様のサプライチェーン全体に価値をもたらすパートナーであり続けます。

RELATION

CONTACT

「物流」のお役立ち資料は

こちらから

不明点がある方は、

こちらからお問い合わせください

お電話でのお問い合わせはこちら

平日 8時~17時