物流センター設計のレイアウト作成5ステップ|失敗回避のポイント

物流センターの新設や改善を検討する企業では、以下のような共通の課題を抱えています。

「限られたコストの中で、作業効率と品質を両立させたい」

「棚配置や作業動線を属人的な判断に頼らず、最適なレイアウト設計を行いたい」

「新しい仕組み導入後の生産性低下リスクを避けたい」

本記事では、物流センター設計における効率的なレイアウト作成の5ステップと、設計段階で見落としがちな失敗回避ポイントを、倉庫設計の実務経験をもとに解説します。

適切な物流センター レイアウトの設計により、作業効率向上とコスト削減を同時に実現できます。

▼レイアウト設計の失敗を防ぐ“5ステップ資料”を無料配布中!

新設・改善時に役立つ設計の考え方や判断軸を、実務で使いやすい形でまとめました。

ぜひ貴社の現場でご活用ください。

>【無料】物流センター設計 レイアウト作成5ステップ~失敗回避のポイントと効率化への道筋~資料ダウンロードはこちら

目次[非表示]

▼おすすめの関連記事

「失敗しない物流センター立ち上げの鉄則!コストと品質を両立する7つのステップ」

「WMS導入、どこから始める?未経験でも迷わない進め方5STEPガイド」

物流センター設計の基本5ステップ

効率的な物流センター レイアウトを作成するための体系的なアプローチを、5つのステップで解説します。

Step1:センター機能の明確化と物流センタータイプの選定

物流センターの役割を明確に定義することが倉庫設計成功の第一歩です。センタータイプ(物流センターの種類)によって必要な機能が大きく異なるため、

どのタイプが適しているかを正しく判断し、必要な条件を整理することが重要になります。

主なセンタータイプと機能

センタータイプ | 主な機能 |

|---|---|

DC(Distribution Center) | 在庫型センターとも呼ばれ、在庫を持ち、商品を加工・仕分けして効率的に届ける物流拠点 |

TC(Transfer Center) | 通過型センターとも呼ばれ、在庫を保管せず、仕分けと配送を即時行う物流拠点 |

PC(Processing Center) | 商品の最終加工・仕上げを担う物流拠点 |

さらに、保管・荷役・情報管理・流通加工などの基本物流機能と

受注特性・納品条件・入出荷条件を詳細に整理することで、効率的な設計の土台を築けます。

Step2:物流特性の把握と作業フロー分析

入荷から出荷までの作業フローを詳細に分析し、自社特有の物流特性を正確に把握します。

この段階では、現地調査と入出荷データの活用により、実態に即したレイアウト設計が可能になります。

作業効率や在庫管理に影響を与える商品特性は、以下の視点で分析します。

ABC分析による出荷頻度別分類

高頻度出荷商品をA、中頻度出荷商品をB、低頻度出荷商品をCに分類商品サイズ・重量の分布

特殊保管条件の必要性(冷凍・冷蔵・危険物など)

季節性商品の特定(季節によって売れ行きが大きく変動する商品)

効率的な倉庫設計のために、現状の作業実績を定量的に把握します。

作業者1人当たりの処理能力(1時間あたりの処理個数)

工程別所要時間の分析とボトルネック工程の特定

エラー発生率と原因の把握(誤出荷・破損など)

Step3:最適なスペース設計と設備選定

スペース計画は作業効率と安全性に直結します。

また、将来的な事業拡大も考慮した柔軟で拡張しやすい設計が重要です。

■物流センターのスペース設計で押さえるべきポイント

【在庫・商品関連】

在庫量・SKU数(Stock Keeping Unit:商品管理単位)

アイテムサイズと保管単位(パレット/ケース/バラ)

保管方式(ラックの種類・高さ制限)

【設備・動線関連】

入出庫機器(フォークリフトなど)の種類と仕様

適切な通路幅の確保 (リーチリフト使用の場合は2,500~3,000mm確保するなど)

各作業場(入荷場、保管場、出庫場、加工・返品場、出荷検品場など)の配置

各作業場の配置と作業者の移動ルート(動線)の最適化も、レイアウト設計の核となる部分です。

将来的な事業拡大も見据え、増減に対応できる柔軟な設計で拡張しやすさを確保することが重要です。

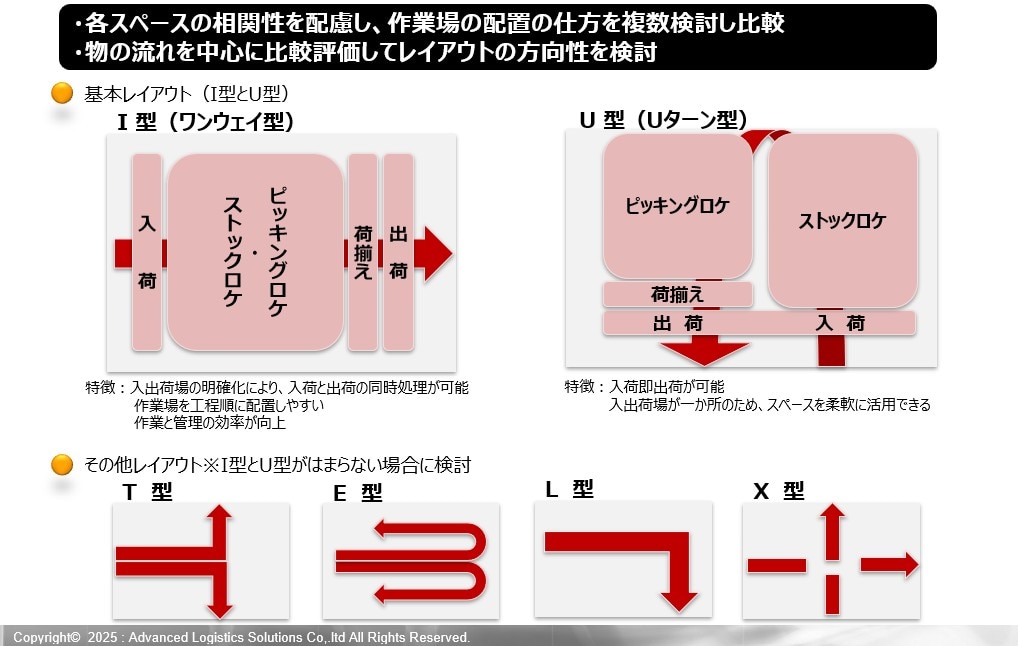

Step4:効率的な物流動線の設計

物流センターにおいて、動線設計は作業効率を決定づける「心臓部」といえる重要な要素です。

作業場の配置パターンを複数比較し、物の流れ(入荷から出荷までのプロセス)を中心に最適化することで、作業効率や管理精度を大きく向上させることができます。

■代表的な物流センター レイアウトパターン

①I型(ワンウェイ型)

特徴:入荷→検品→保管→ピッキング→出荷の一方通行の流れ

メリット:作業動線が明確、管理しやすい、拡張しやすい

適用例:大規模ECセンター、製造業の部品センター

注意点:敷地が横長である必要、初期投資が比較的高額

②U型(Uターン型)

特徴:入荷と出荷が同じエリア、中央に保管・作業エリア

メリット:省スペース、クロスドック(一時保管せず直接配送)対応可能、管理コスト削減

適用例:食品配送センター、卸売業の中継拠点

注意点:繁忙期の混雑リスク、動線の交差による非効率

Step5:レイアウト決定と総合評価

Step4で設計した動線をもとに、作業スペースや安全性を考慮しながら、具体的な設備仕様を想定して物流センター レイアウトを決定します。

決定したレイアウトは、「定量評価」「定性評価」「将来性評価」の3つの視点から総合的に評価することが重要です。

定量評価のポイント

必要スペースの効率性

初期投資額とROI

年間運営コストと処理能力

ピーク時の処理能力

定性評価のポイント

設備故障発生時のリスク対応

作業者にとっての働きやすさ・安全性

将来性評価のポイント

事業拡大への対応力(想定する荷量の増加に何年先まで耐えられるか)

次世代物流技術(自動化、ロボティクスなど)への適応力

将来的なリスク(自然災害や人材不足)への対応力

▼レイアウト設計の失敗を防ぐ“5ステップ資料”を無料配布中!

新設・改善時に役立つ設計の考え方や判断軸を、実務で使いやすい形でまとめました。

ぜひ貴社の現場でご活用ください。

>【無料】物流センター設計 レイアウト作成5ステップ~失敗回避のポイントと効率化への道筋~資料ダウンロードはこちら

物流センターのレイアウト設計の重要ポイント

物流センターの設計では、基本的な5ステップに加えて、見落としがちな重要ポイントがあります。

これらを事前に把握し対策を講じることで、運用開始後のトラブルを防ぐことができます。

1.物流センタータイプと物流機能の整合性確保

機能と設計が合わないと運営効率に大きく影響します

物流センター設計では、センタータイプに応じた適切な機能配置が必要です。

例えば、DCタイプなのに在庫管理システムが不十分だと、在庫精度が低下するリスクがあります。

センターの役割に応じた機能設計の整合性を確保することが重要です。

2.受注・納品・配送条件の詳細分析

顧客の要求や配送条件を事前に正確に分析しておくことで、運用後の混乱を防げます。

特に、以下の指標を分析し、対応能力を設計段階で検討しておくことがポイントです。

当日配送対応率

時間指定配送の精度

返品処理能力

これらを把握しておくことで、特殊な納品条件や返品対応など、現場での柔軟な運営が可能になります。

3.在庫特性とSKU数の最適化

在庫の特性やSKU数を考慮せずに設計すると、作業効率が大きく低下します。

そのため、以下の観点から在庫を詳細に分析することが必要です。

商品の回転率(売れ筋・死に筋の分類)

保管条件(温度・湿度・危険物などの制約)

取り扱い頻度(日常出荷品か、季節性商品か)

これに基づき、保管方式やスペースを最適化すると、ピッキング作業時間を20〜30%短縮できるケースもあります。

設計段階での失敗回避策

物流センター設計では多くの企業が共通の失敗を繰り返しています。

失敗パターンを理解し適切な対策を講じることで、設計リスクを大幅に軽減できます。

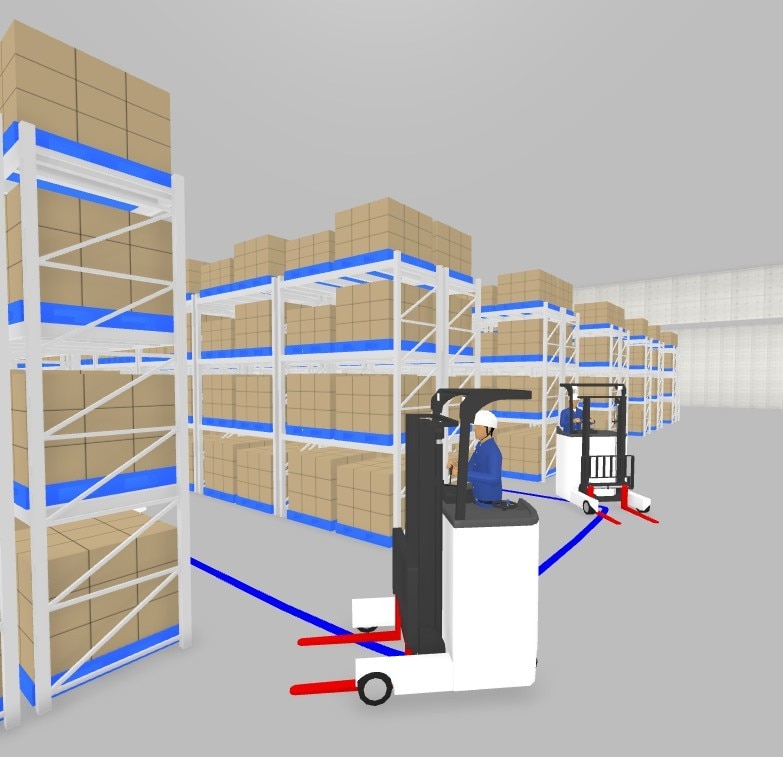

動線設計の不備(最多失敗例)

【失敗事例】

人とフォークリフトの動線が交差する設計により、安全リスクが高まり作業効率が低下した事例があります。

【原因】

設計段階での動線シミュレーション不足

現場作業者の意見聞き取り不足

【具体的な対策】

3DCAD(立体的な設計図)を活用した動線シミュレーション実施

現場経験者の設計チーム参画

安全性最優先のレイアウト設計方針確立

人と車両の分離の徹底(歩行者専用通路の設置)

図:物流センターレイアウト設計 3DCADを活用した動線シミュレーション(自社作成)

図:物流センターレイアウト設計 3DCADを活用した動線シミュレーション(自社作成)

物流センター設計のよくある質問

Q:物流センター設計の期間はどの程度必要ですか?

A:規模により異なりますが、基本設計で2-3ヶ月、詳細設計で3-4ヶ月が標準です。大規模センター(10,000㎡以上)の場合は6-8ヶ月程度を見込んでください。

Q:レイアウト設計で重要なポイントは何ですか?

A:保管効率も重要ですが、作業動線の最適化が最重要です。特に人とマテハン機器(フォークリフトなどの機械)の動線分離、ピッキング効率を左右する商品配置の最適化が成功の鍵となります。

Q:既存センターの改善でも効果は出ますか?

A:既存センターでもレイアウト設計の見直しにより効率向上が期待できます。

大規模な設備投資なしに改善可能な場合も多くあります。

まとめ:設計成功の3つの鉄則

物流センター設計の成功は、現場の勘や経験に依存するのではなく、データに基づいた体系的なプロセスを踏むことにあります。

本記事で紹介した 「5つのステップ」 を確実に実行し、さらに設計段階で見落としがちなポイントや失敗回避策を押さえることで、余分な投資や非効率な運用を未然に防ぐことができます。

特に、センターの機能定義から始まり、作業フローの分析、スペースと什器の最適設計、動線設計、そして最終的な総合評価までを一貫して行うことが、投資対効果の高い物流センター構築の基本です。

成功の3つの鉄則

1.センター機能と物流特性の明確化

目的と物流特性を正しく定義し、要件に合った設計を行う2.動線とスペースの最適化

作業フローに沿ったレイアウトと、将来拡張性を見据えたスペース設計を徹底する3.定量・定性の両面から評価

投資効果、作業効率、安全性を数値と現場の使いやすさ双方で検証する

レイアウト設計段階での適切な判断が、将来にわたり運営効率と収益性に影響します。

本記事の内容を参考に、企業の競争力強化に貢献する物流センターを実現してください。

ALSoは、物流企画の専門部署を保有しており、設備やシステム、レイアウト設計

人員配置にいたるまで、貴社に最適な物流センター設計をご提案します。