物流倉庫の安全対策|事故が減らない原因と3つの柱で防ぐ方法

「事故は起こしたくない」

物流担当者であれば、誰もがそう思っています。

それでも現場では、

転倒、接触、ヒヤリハットがなくならない。

注意喚起や朝礼を続けても、改善の実感が持てない。

そんな状況の中、「何をすればいいのだろう」と

モヤモヤを抱えていませんか?

実は物流倉庫の安全対策は、現場の意識だけでは限界がある分野です。

事故を減らすには、考え方や仕組みそのものを変える必要があります。

この記事では、物流での安全対策3つの柱について、具体的な事例も踏まえて

分かりやすく解説しています。

▼物流でお困りではありませんか?

「現場の改善が進まない」「改善のやり方が分からない」─そんな悩みはありませんか?

当社は実践力のトヨタ式改善で物流の品質改善・生産性向上・最適化を3PLで実現します。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

目次[非表示]

▼関連記事

>物流品質向上の5つの改善ポイント|現場で成果を出す具体的ステップ

>物流BCPとは?対策の具体例と策定のメリットを簡潔に解説

>物流現場に活かすトヨタ式改善とは?"カイゼン"の考え方と事例

1.物流倉庫の安全を高めるための基本的な考え方

1)安全対策は「仕組み」で整えるべき

物流倉庫の安全対策で重要なのは

個人の注意や経験に頼らないことです。

意識だけに頼らず、事故が起きにくい環境を設計することが大切です。

2)事故がなくならない理由は「構造」にある

物流業界は、全産業平均より労働災害発生率が高い業種です。

特に多いのが、

・人とフォークリフトの接触

・歩行中の転倒

・作業中の挟まれ事故

これらは不注意ではなく、動線や環境設計の問題で起きています。

忙しい時ほど事故が増える現場は

構造的なリスクを抱えている可能性が高いです。

2.物流倉庫の事故をゼロに近づける安全対策「3つの柱」

物流現場の安全を確保するには、次の3つの視点が欠かせません。

1) 動線の最適化

まず取り組むべきは、物理的な環境の整備です。

最も効果的なのは

人とフォークリフトの完全歩車分離です。

床のライン引きやガードレールで、歩行者通路を明確に区分します。

交差ポイントを減らすだけで、

接触事故のリスクは大きく下がります。

実際に、動線整理だけでヒヤリハットが激減した例もあります。

2) 視覚的な危険回避

次に重要なのが、

「見れば危険がわかる」状態を作ることです。

例えば

死角へのコーナーミラー設置

段差や柱への蛍光テープ貼付

などがあげられます。

高価な設備がなくても、

視認性を高める工夫は十分に効果があります。

視覚的に分かることで、確認漏れや判断ミスを防げます。

3) 安全文化の醸成

最後は、安全を現場の判断や注意だけに依存させない仕組みづくりです。

安全を特別な取り組みとして扱うのではなく

日常業務の中に自然に組み込むことが重要です。

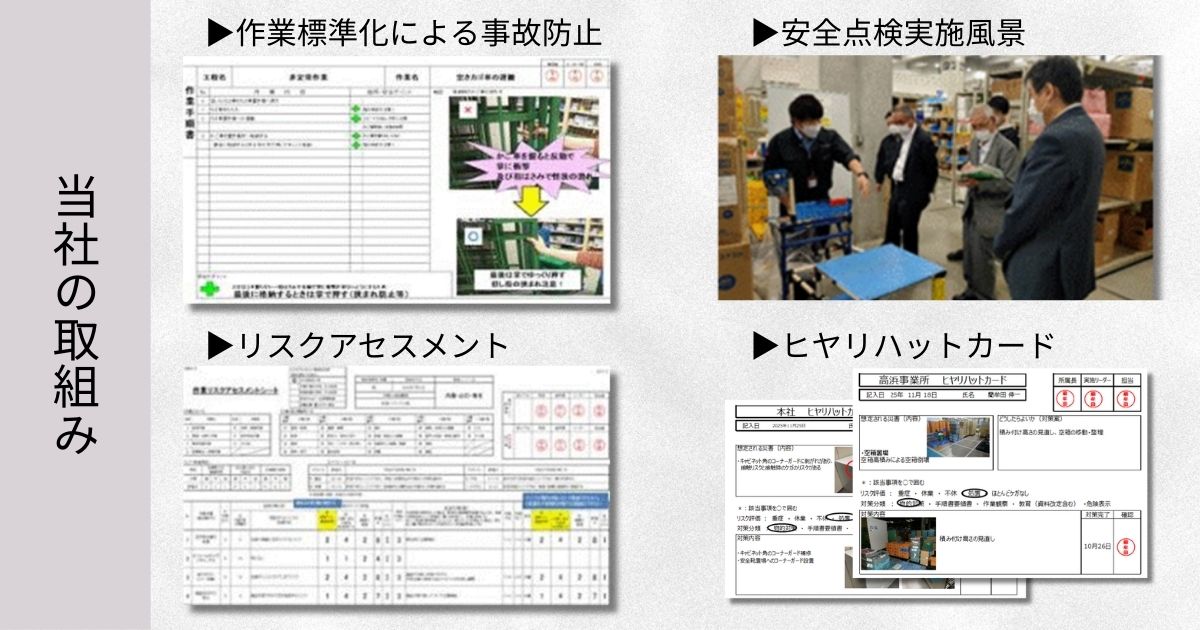

具体的な一例として、当社の取り組みを一部ご紹介させていただきます。

当社では、現場からヒヤリハット事例を吸い上げ

安全ミーティングで定期的に共有・議論し

現場の声を起点に、安全意識の向上を図っています。

また、本社には安全コンプライアンスグループを設置し

組織としてコンプライアンスを維持できる体制を構築しています。

その他様々な施策により全社的な安全意識の定着に取り組んでいます。

このように、

個人の注意だけに頼らず、組織全体で安全を支える仕組みを整えることが

安全文化を醸成し、事故を未然に防ぐ土台となります。

日々の業務の中で安全を当たり前のものとし

継続的に改善が回る「安全文化」を育てていきましょう。

3.物流倉庫の安全対策が続かない理由とは

ここまでで、物流倉庫における安全対策の考え方や

具体的な施策について整理してきました。

一方で、

「分かってはいるが、なかなか続かない」

と感じる現場が多いのも事実です。

その背景には、いくつか共通する理由があります。

1) 担当者に負荷が集中しやすい

安全対策は、特定の担当者が中心になって進めるケースが少なくありません。

日常業務に加えて対応するため、繁忙期には後回しになりがちです。

担当者が変わると、取り組みが止まってしまうこともあります。

2) 日々の業務に埋もれてしまう

安全対策は、すぐに成果が数字で見えにくい取り組みです。

そのため、生産性やコスト改善が優先され、

次第に後回しになる傾向があります。

3) 全体を見渡す視点を持ちにくい

現場ごとの改善は進んでも

全体最適の視点を持つのは簡単ではありません。

「慣れているから問題ない」

という判断が、リスクの見落としにつながることもあります。

安全対策を定着させるには

個人の頑張りに頼らない仕組みづくりが重要です。

役割やルールを明確にし、継続的に回る体制を整えることが

安全文化を育てる土台になります。

その一つの方法として、外部の視点を取り入れる考え方もあります。

当社では、安全最優先に考え

現場設計から運用までを含めた3PLとしての受託に対応しています。

▼物流倉庫の安全対策、進め方に迷っていませんか?

「現場任せになっている」「仕組みとして整理できていない」──そんな課題はありませんか?

当社ではトヨタ式改善の考え方をもとに、安全・品質・生産性を両立する物流改善を3PLで支援しています。

>物流改善の考え方をまとめた会社紹介資料ダウンロード【無料】はこちら

4.物流倉庫の安全に関する当社の具体事例

当社が受託している物流現場では、ヒヤリハットが発生することを前提とするのではなく

設計段階から事故が起きにくい環境づくりを行っています。

例えば、フォークリフトと歩行者が同じ動線を使わないよう

レイアウト設計の段階で通路を明確に分けています。

床のラインや通路表示についても

稼働後の運用を想定しながら事前に設計しました。

その結果、人とフォークリフトが交錯する場面が少なく

現場で過度な注意喚起に頼らずに運用できています。

このように、ヒヤリハットが表面化する前から

リスクを抑えた設計を行うことを重視しています。

稼働後は、実際の作業状況を確認しながら

必要に応じて微調整を行うことで、安全性を維持しています。

5.FAQ|物流倉庫の安全対策でよくある質問

Q1. 安全対策をすると生産性は下がりませんか?

そのような不安を感じる方は少なくありません。

ただし、動線整理や視覚化を進めることで、

結果的に作業のムダが減り、効率が向上するケースも多く見られます。

Q2. 稼働中の倉庫でも改善できますか?

すでに稼働している倉庫でも、改善は可能です。

大がかりな変更を一度に行うのではなく、

現場の状況に合わせて段階的に進めることで、安全性を高められます。

Q3. 新規センターでも3PLに任せられますか?

新規センターでは、立ち上げ段階での設計が特に重要になります。

動線や運用を初期から整理しておくことで、

将来的な事故リスクや不良手直しを抑えることにつながります。

6.まとめ|物流倉庫の安全対策は「仕組み」で決まる

物流倉庫の安全対策は

注意喚起や個人の意識だけで解決できるものではありません。

本記事でお伝えしてきたポイントを整理すると

安全を事故ゼロに近づけるためには、次の視点が重要です。

事故は不注意ではなく、動線や構造に起因するケースが多い

人とフォークリフトの歩車分離など、設計段階での工夫が効果的

視覚的に分かる工夫は、確認漏れや判断ミスを防ぎやすい

安全対策は一度きりではなく、継続できる体制づくりが欠かせない

個人任せにせず、組織全体で安全を支える仕組みが必要

「やるべきことは分かっているが、

自社の体制でどこまで対応できるか悩んでいる」

もしそう感じているのであれば、

一度立ち止まって、安全対策の進め方そのものを

見直してみるのも一つの方法です。

当社では、安全を最優先に考え

現場設計から運用までを含めた3PLとしての受託に対応しています。

「まずは話を聞いてみたい」

「自社の状況で何ができそうか整理したい」

そんな段階でも構いません。

物流倉庫の安全対策でお悩みがあれば、お気軽にお問い合わせください。

▼物流でお困りではありませんか?

「現場の改善が進まない」「改善のやり方が分からない」─そんな悩みはありませんか?

当社は実践力のトヨタ式改善で物流の品質改善・生産性向上・最適化を3PLで実現します。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら