物流現場に活かすトヨタ式改善とは?"カイゼン"の考え方と事例

「現場を改善したいけれど、どこから手をつければいいのかわからない」

「改善しても効果が続かない」

そんな悩みを抱える物流担当者・責任者の方は少なくありません。

現場には課題が山積みです。

作業効率を上げたい、品質を安定させたい、コストも抑えたい──。

しかし、実際には人に頼る属人的な運営や、場当たり的な改善活動が

続いてしまうケースも多いのではないでしょうか。

そのような悩みを根本から解決する考え方として当社が大切にしているのが「トヨタ式改善」です。

トヨタ式改善は製造業だけでなく、物流現場にも応用できる考え方です。

▼トヨタ式改善を始めるための第一歩!

当社がどのような考えで改善を実践しているのか、その具体例をまとめました

>「トヨタ式改善に学ぶ物流現場の改善とは?」ダウンロード【無料】はこちら

目次[非表示]

▼関連記事

>失敗しない物流センター立ち上げの鉄則!コストと品質を両立する7つのステップ

>物流倉庫の自動化とは?|メリット・デメリットと導入成功のためのポイントを解説

>倉庫スペース不足を解消する在庫削減3つの戦略│分析手法で見える化

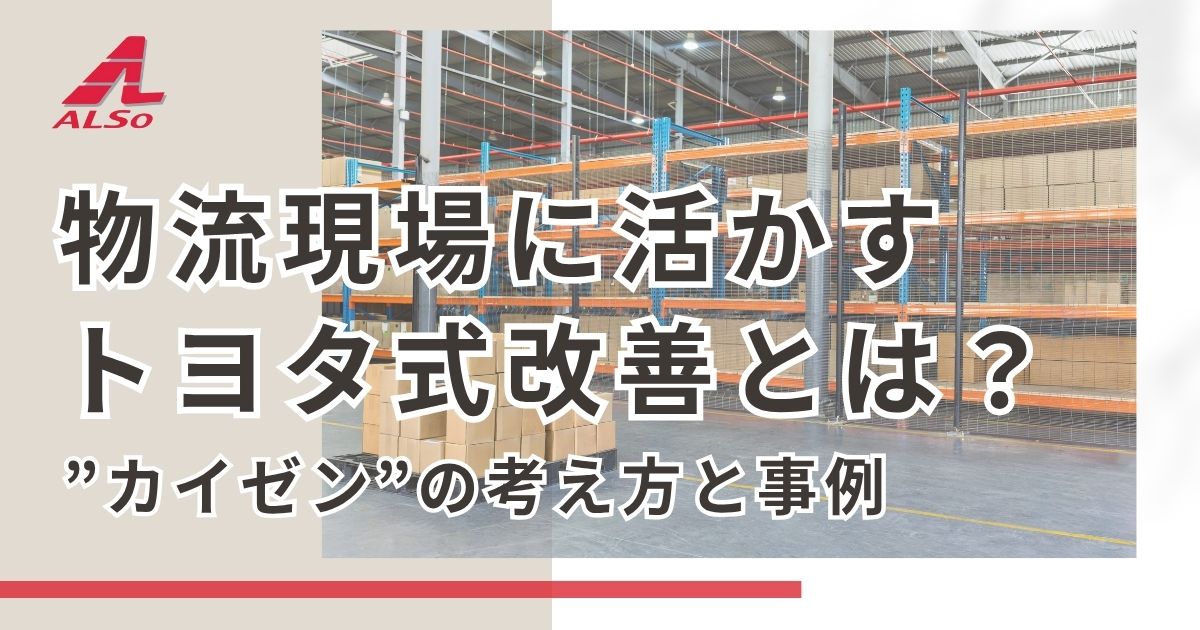

トヨタ式とは?物流現場を変える“人を楽にする”改善思想

トヨタ式改善は、単なる生産管理手法ではなく、

「働く人を楽にするための仕組みづくり」という思想です。

そして、ムダ・ムラ・ムリを徹底的に排除することで、

安全・品質・生産性のすべてを高めていく

それがトヨタ式改善の基本です。

この考え方を物流に応用することで、「働きやすく、続けやすい」現場運営が実現します。

トヨタ式改善が続く理由|“仕組み化されたカイゼン”の強み

多くの現場で共通する課題は、改善の時間が取れない、

優先順位が低くなって後回しになってしまう、といったことは

よく聞きますが、それは“改善の仕組み化”ができていないということです。

たとえば

改善活動が年間計画に組み込まれていない

改善の目標が決められていない

改善を実施しても定量的に効果が示せず評価できない

また、思いつきの改善では、長続きしません。

改善を実施しても、

改善の目的や方向性が人によってバラバラ

属人的なノウハウが共有されず、再現性がない

改善しても効果が持続しない

といったような課題も現場ではよく聞きます。

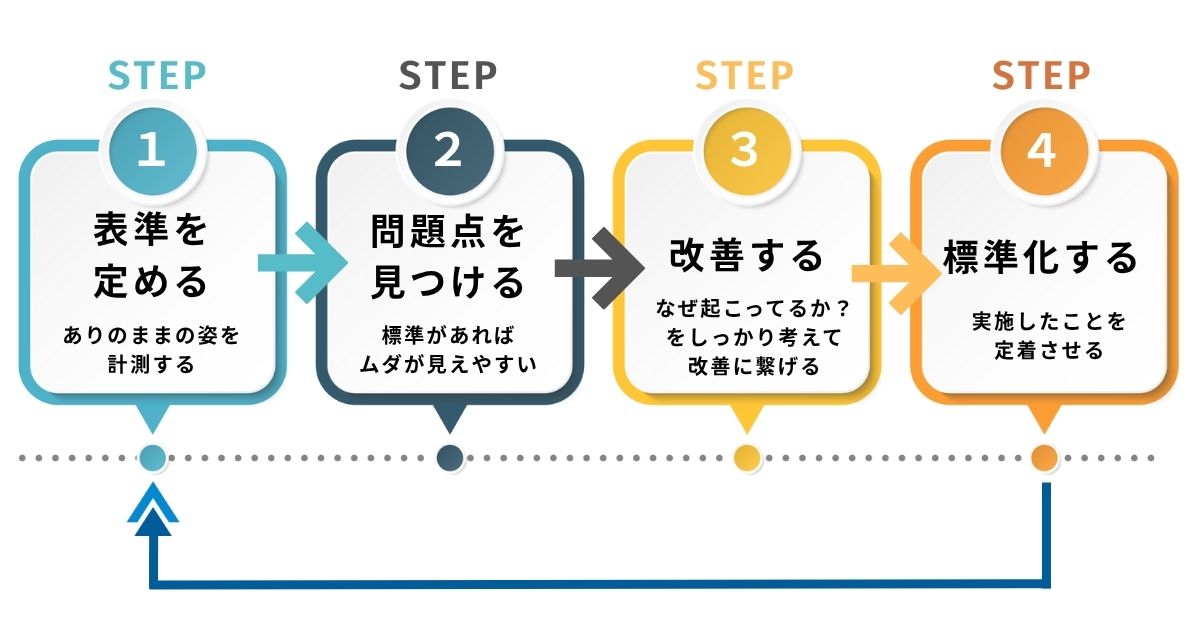

トヨタ式改善が強いのは、「続けるための仕組み」があるからです。

ムダを見える化し、標準を定め、異常を早期に察知して改善につなげるといった

このサイクルを日常の中で回すことで、現場が自然と改善し続ける状態をつくります。

トヨタ式改善の基本「7つのムダ」|物流改善の起点

物流現場の課題の多くは、「ムダ」にあります。

トヨタ式ではこれを「7つのムダ」として定義しています。

「加工のムダ」「在庫のムダ」「造りすぎのムダ」「手待ちのムダ」

「動作のムダ」「運搬のムダ」「不良・手直しのムダ」がありますが

今回は、代表的なものを3つ紹介します。

①造りすぎのムダ

トヨタ式では、造りすぎのムダが”最悪のムダ”と考えます。

物流に置き換えて考えると、例えば必要以上にピッキングや梱包を進めてしまい

スペースを圧迫・探す手間が増えてしまうことです。

まずは「どこまで作るか」という基準値の設定がカギになります。

②在庫のムダ

「欠品が怖い」と安全在庫を持ちすぎていませんか?

在庫が多すぎると、探す・運ぶ・整理といった余計な動きが発生します。

データに基づく在庫分析によって、「持ちすぎ」を可視化することが重要です。

③不良・手直しのムダ

検品ミスやラベルの貼り間違いは、再作業による時間ロスを生みます。

標準化された作業手順と教育によって、再発を防ぎましょう。

これらはすべて、「仕組みでムダを防ぐ」ための視点です。

ムダをなくすことは、人を楽にし、結果として原価低減につながる最短ルートなのです。

▼そもそもムダって何?物流ではどんな例があるの?が詳しくわかる!

>「トヨタ式改善に学ぶ物流現場の改善とは?」ダウンロード【無料】はこちら

トヨタ式改善の事例|物流に活かす3つの効果

物流現場では、人・モノ・情報が複雑に絡み合っています。

現場の小さなムダを見逃すと、すぐに全体の効率が下がり、

「なんとなく忙しいのに成果が出ない」という状態に陥ります。

トヨタ式改善を物流現場に導入すると

どの工程にムダがあるかを“見える化”できる

改善ポイントをチームで共有できる

効果を数値で把握し、維持・再発防止につなげられる

という改善が続く仕組みを構築できます。

当社(ALSo)が実践するトヨタ式改善事例

当社(ALSo)では、

トヨタ式改善をベースに、全国の物流センターで以下のような施策を実践しています。

出荷頻度に応じたレイアウト変更による歩行距離の削減

- 現場プリンター位置変更による動線短縮

帳票印刷作業の自動化で事務作業を効率化

納品時間の調整による待機時間の削減

上記は一例ですが

これらの取り組みの目的は、「人を頑張らせる」ことではなく

“人が働きやすい仕組み”をつくることです。

その積み重ねが、安全・品質・生産性のすべてを底上げしています。

▼トヨタ式改善でのさらに詳しい具体例を知り、参考にしたい方へ

>「トヨタ式改善に学ぶ物流現場の改善とは?」ダウンロード【無料】はこちら

まずは「トヨタ式改善の考え方」を知ることから

改善を続けるには、正しい“考え方”と“仕組み”が欠かせません。

派手な改革ではなく、日々の小さな積み重ねが大切です。

・物流のコスト削減と品質向上を両立したい

・現場の意識を変えたい

もし今、こんな課題を感じているなら

一度お気軽に当社へご相談ください。

▼まずは「トヨタ式改善」の考え方を知ることから始めませんか?

「7つのムダ」具体例や改善を定着させる仕組みづくりや考え方

改善の具体例をわかりやすくまとめています。

>「トヨタ式改善に学ぶ物流現場の改善とは?」ダウンロード【無料】はこちら