【倉庫の保管効率向上】増床・外部委託の前に!在庫量のバラつきを抑える改善4ステップ

「ある時期だけ在庫が山になる」

「キャパを超えて外部倉庫に逃がしている」

このような悩みを抱える物流倉庫は珍しくありません。

その多くの原因は“床の広さ”ではなく在庫の持ち方と入れ方にあります。

倉庫を増やす前に見直したいのは、在庫の波です。

在庫が増えるタイミングと理由を把握すれば、打ち手を絞ることができます。

この記事では

在庫が山になる“きっかけ”

配送コストを大きく動かさずに波を抑える考え方

削減した余白を活かし続ける運用のコツ

について、分かりやすく解説します。

▼物流でお困りではありませんか?

「現場の改善が進まない」「改善のやり方が分からない」─そんな悩みはありませんか?

当社は実践力のトヨタ式改善で物流の品質改善・生産性向上・最適化を3PLで実現します。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

目次[非表示]

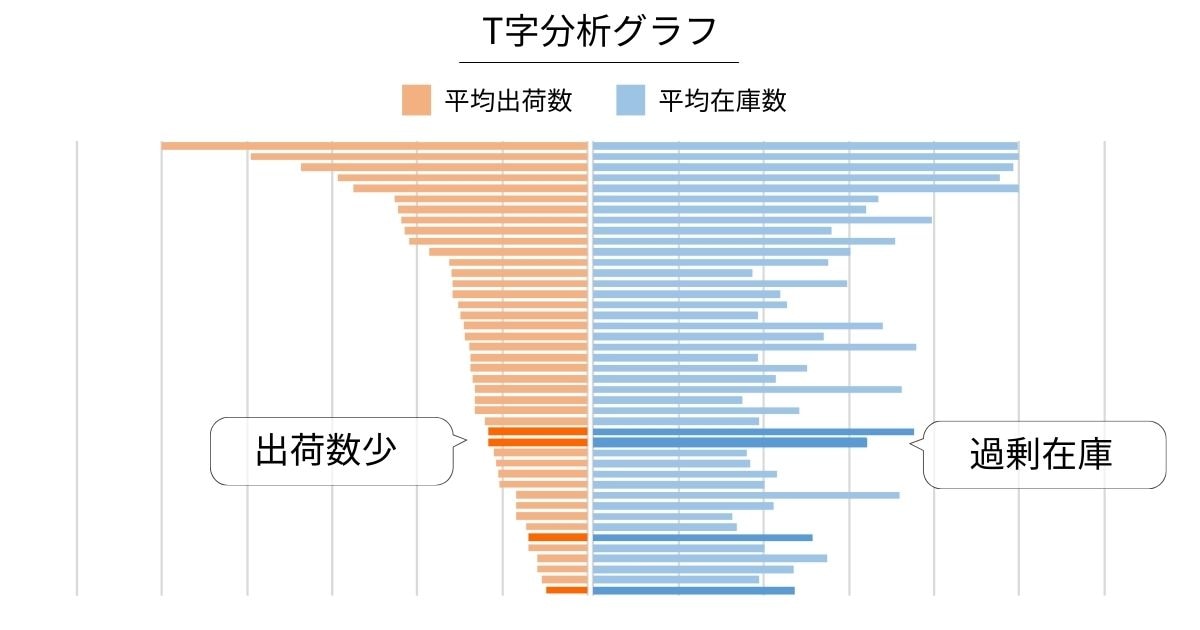

倉庫の保管効率向上|改善ステップ①在庫量と出荷量の「差」をT字で可視化する

在庫改善の最初のステップは、

“何がどれだけ持ち過ぎなのか”を把握することです。

- 出荷に対して在庫を持ちすぎている品目

- 波動が激しい品目

- 回転が落ちている品目

安全在庫を「昔決めたまま」で放置されていた、という事象も発見できます。

T字で“差”を見ることで、こうした隠れた在庫膨張が可視化されます。

【当社事例】在庫のランク付けで繁忙期の在庫のキャパオーバーを解消

当社が運営を受託する倉庫でT字分析(出荷量×在庫量)を実施したところ

分類 | アプローチ |

Aランク品 | 回転率を上げる(入荷・補充の設計を見直し) |

C・Dランク品 | メーカーに引き取りを要請し、在庫を圧縮 |

倉庫の保管効率向上|改善ステップ②安全在庫は「数量」だけでなく「入荷頻度」を考慮して設計する

安全在庫(※)の見直しでは

入荷頻度と出荷量が設計に組み込まれているかどうかも重要な視点です。

※安全在庫とは需要の変動や多少の納期遅れがあっても欠品させないために、

通常の在庫に加えて最低限持っておく「予備の在庫」のことです。

不足すると欠品し、販売機会損失につながるため、状況に応じて計画的に維持します。

必要量は、需要のブレや取引先・物流状況によって変わります。

- 念のため

- 前任者が設定していたから

- 欠品を恐れて

入荷頻度が合っていないと、入荷時に一気に山になって

倉庫を圧迫してしまいます。

まずは安全在庫を入荷頻度も考慮した設計にするのが有効です。

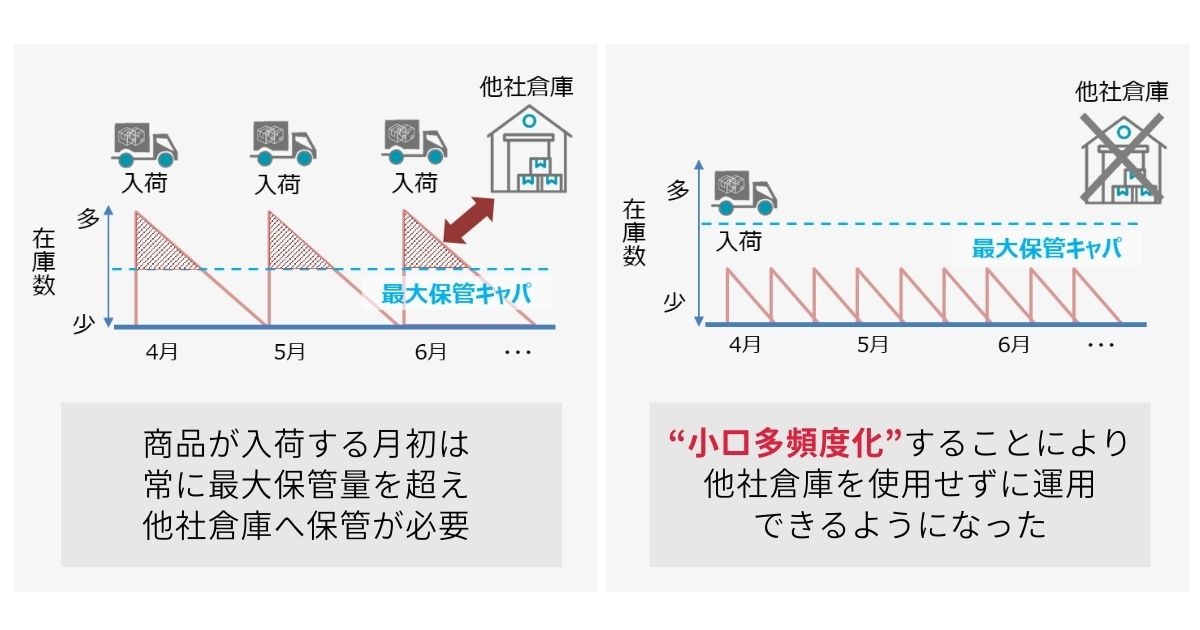

倉庫の保管効率向上|改善ステップ③ピーク保管量を下げる「小口多頻度化」

保管効率を決めるのは、平均在庫ではなく、ピーク在庫です。

保管効率を決めるのは、平均在庫ではなく、ピーク在庫です。

入荷時に最大保管キャパを超えると、

外部倉庫の使用や横持ちが必要になります。

これを防ぐ考え方が、小口多頻度化です。

小口多頻度化とは

一度に大量に入れるのではなく、少量を複数回に分散させる設計です。

- ピーク在庫量を低く保つ

- 在庫の山積み・外部倉庫使用が減る

- 欠品リスクが減る

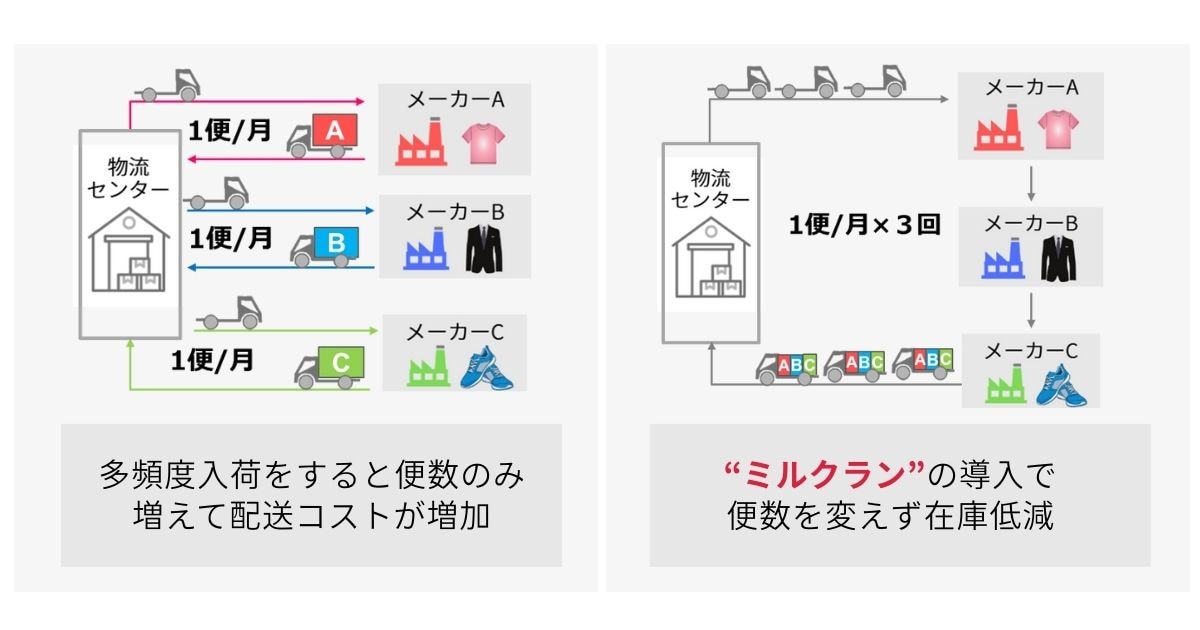

配送コストを増やさず多頻度化する ― ミルクランとは?

多頻度化と聞くと、「配送コストが上がるのでは?」と思われがちですが

配送コストを上げずに多頻度化するポイントは、「多便化」ではなく「多回化」です。

便数を増やすのではなく

1便の中で複数拠点を回る設計にします。

この考え方が、「ミルクラン」といわれるものです。

この考え方が、「ミルクラン」といわれるものです。

この方式なら、配送コストを抑えたまま

小口多頻度入荷を実現できます。

結果として在庫の山が消え、必要な商品を切らしにくくなります。

保管効率改善は、倉庫の中だけでは完結しない部分もあります。

補充の仕組みまで含めて考えることが重要です。

倉庫の保管効率向上|改善ステップ④在庫量の変動に合わせてロケーションを動かせる状態を作る

在庫を減らすと、保管スペースに余白が出ますが

置き方を変えないことには、余白を生かすことができません。

商品や物量に合わせて、置き場を動かせる状態にすることが大切です。

倉庫の中は、ずっと同じではなく

売れ筋も入荷の波も、季節で変わります。

それなのに「この商品はここ」と固定すると

一部は空いているのに、別の場所は溢れる事態となります。

結果として仮置きが増えて、通路や作業場が削られます。

ロケーションを動かしやすくすることで

以下のメリットがあります。

在庫が増えた品目の置き場を広げられる

減った品目の場所を縮めて他に回せる

ピーク時に溢れにくくなる

仮置きが増えにくくなる

ロケーションを柔軟にしておくと、物量が増えたときも詰まりにくくなります。

【現場診断シート】“いま起きている事象”から最初の一手を決める

次の表は、「現場の悪いところ探し」をするためのものではありません。

当てはまる項目が見つかったら、

チェック項目 | 最初に実施すること |

|---|---|

月初や月末に在庫の山が | 月初・月末の在庫推移を並べて、 |

外部倉庫の賃借料や | 外部倉庫に出している理由が |

出荷量と在庫量を | まずは主要品目だけでよいので、 |

安全在庫が入荷頻度と | 出荷量だけでなく、 |

便数を変えずに多回化する | 1便で複数拠点を回る、ルート再設計の |

在庫削減後のロケーションの | 在庫量の変化に合わせて |

該当した項目は、「まずは、見直しポイントがあるもの」と捉えてみてください。

すべてを一気に直す必要はありませんが

おすすめは、次の順番です。

外部倉庫費用が出ている(インパクトが大きいため)

月初/月末の在庫ピークがある(原因が見えやすいため)

出荷量×在庫量の見える化ができていない(すぐ始められるため)

上記を実施することで、「何を減らすか」「波をどうならすか」

「入荷をどう組み替えるか」を判断しやすくなります。

▼具体的なスペース不足に関する対策は下記の記事で紹介しています。

倉庫の保管効率向上に関するよくある質問

Q. 小口多頻度化すると配送コストが上がりませんか?

上がるケースもあります。

「便数を増やす」設計にするとコストが増えやすいです。

便数は変えずに、回り方や積み合わせを工夫するとコストを抑えられます。

まずは「便数が増える前提になっていないか」を確認してください。

Q. どこから改善すべきですか?

最初は「見える化」がおすすめです。

主要品目だけでいいので、出荷量と在庫量を並べて見てください。

持ち過ぎが見えると、次に手を付ける品目が決まります。

この時点で、改善の優先順位が整理できます。

Q. 在庫を減らせば、増床せずに済むケースは多いですか?

必ずではありませんが、可能性としては高いです。

特に、月初や特定時期だけ在庫が膨らむ倉庫では

在庫を減らす・入荷の波をならすことで、増床せずに収まるケースがよくあります。

重要なのは「平均在庫」ではなく、「一番多いときの在庫量」を下げられるかどうかです。

ピークを抑えられれば、倉庫を増やさずに運用できる可能性は高まります。

倉庫の保管効率向上まとめ

この記事の内容を振り返ります。

とはいえ、実際にやろうとすると迷うポイントも出てくると思います。

たとえば、

どの品目から見える化すべきか

安全在庫の見直し幅はどこまでが現実的か

多頻度化で配送コストを上げない設計は可能か

ロケーションを動かしやすい運用にどう落とすか

そんなときは、無理に一人で抱えなくて大丈夫です。

当社は、在庫適正化・波動平準化・運用設計まで含めて現場が回る形で改善をご一緒します。

「まずは現状を見て、どこから手を付けるべきか整理したい」

その段階でも問題ありませんので、ぜひ一度ご相談ください。