物流現場の5Sが続かない理由とは?倉庫改善を定着させる考え方と進め方

5S活動には取り組んでいるつもりだけど、

現場が良くなっている実感がない。

物流現場では、そんな声をよく耳にします。

拠点や担当者ごとにやり方が違い、品質にムラが出てしまったり

コスト削減と品質向上の両立を求められ、現場も管理者も疲弊している。

そんな違和感を放置したまま5Sを続けても、現場はなかなか強くなりません。

本記事では、物流・倉庫現場で5Sが形骸化してしまう理由と

「どこから手を付け直せばよいのか」が分かるよう

改善を続けるための考え方を整理しています。

ぜひ最後までお読みください。

▼「5Sでつくる“改善が続く現場”の作り方」を無料配布中!

物流現場で5Sを形骸化させずに回す考え方と実際の具体例を掲載しています。

貴社の物流現場でお役立てください。

>【無料】5Sでつくる“改善が続く現場”の作り方 ダウンロードはこちら

目次[非表示]

▼関連記事

>物流センター設計のレイアウト作成5ステップ|失敗回避のポイント

>物流現場に活かすトヨタ式改善とは?"カイゼン"の考え方と事例

>物流品質向上の5つの改善ポイント|現場で成果を出す具体的ステップ

なぜ物流倉庫の5Sは形骸化しやすいのか

結論から言うと、

5Sが「整理整頓・清掃」で止まってしまっているケースが多いためです。

多くの現場では、5Sの目的が「きれいにすること」になっていることが多いですが

本来、5Sは改善活動そのものではありません。

5Sは改善を回すための「前提条件」を整える取り組みとしても

重要な位置づけにあります。

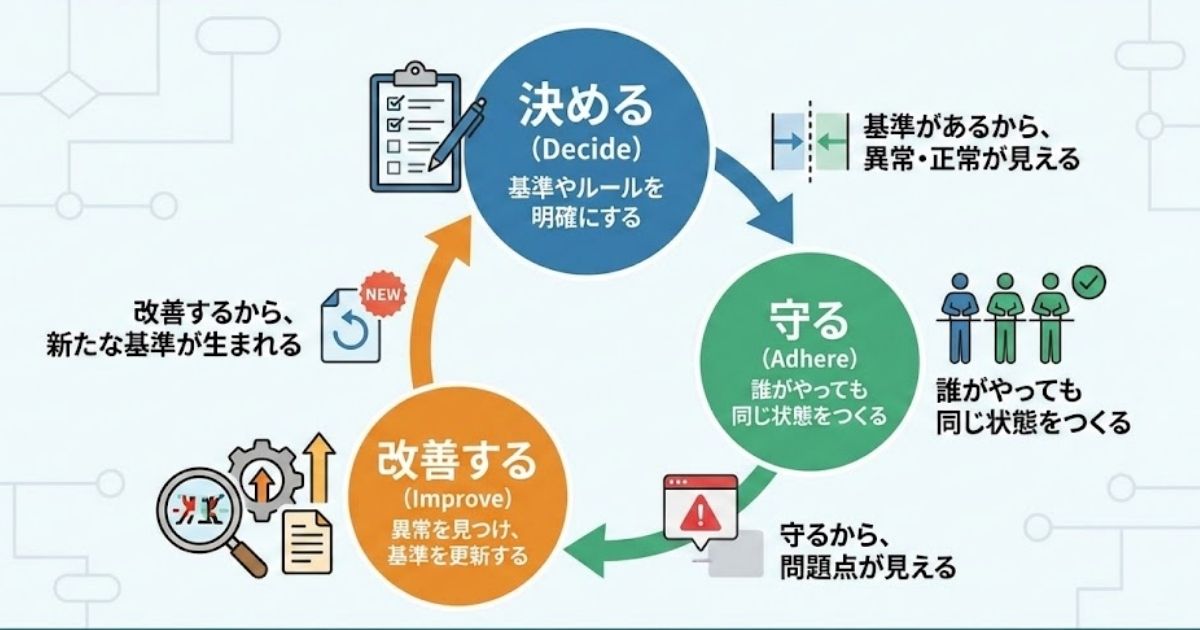

5S・改善が続く物流現場が回しているサイクル

改善が続く現場には、共通点があります。

それは、次のサイクルが回っていることです。

- 決める:基準やルールを明確にする

- 守る:誰がやっても同じ状態をつくる

- 改善する:異常を見つけ、基準を更新する

このサイクルが回ることで、改善は積み上がっていきます。

5Sは、この流れを支える土台の役割を担っています。

5Sだけを頑張っても、サイクルが回らなければ成果は

継続して出すことは出きません。

改善を始めるにあたり、まずは「決める」ことが大切です。

そして、決めたことを守らせるためには「5S」が必要不可欠なのです。

物流倉庫現場での5Sの進め方とポイント

物流現場で5Sを進める際は

整理・整頓・清掃・清潔・躾を単体で捉えないことが重要です。

それぞれは独立した活動ではなく、改善を回すためにつながっています。

ここでは、「それぞれの5Sが何を意味しているのか」ポイントを整理します。

5S項目 | ポイント |

|---|---|

整理 | 要・不要を感覚で決めず、判断基準を明確にする |

整頓 | 要るものを取り出しやすくして、置き場・量・表示をセットで設計する |

清掃 | きれいにすることを目的にせず、異常に気づくために行う |

清潔 | 良い状態を維持するための仕組みをつくる |

躾 | 決めたことを守り続ける文化を育てる |

▼「5Sでつくる“改善が続く現場”の作り方」を無料配布中!

物流現場で5Sを形骸化させずに回す考え方と実際の具体例を掲載しています。

貴社の物流現場でお役立てください。

>【無料】5Sでつくる“改善が続く現場”の作り方 ダウンロードはこちら

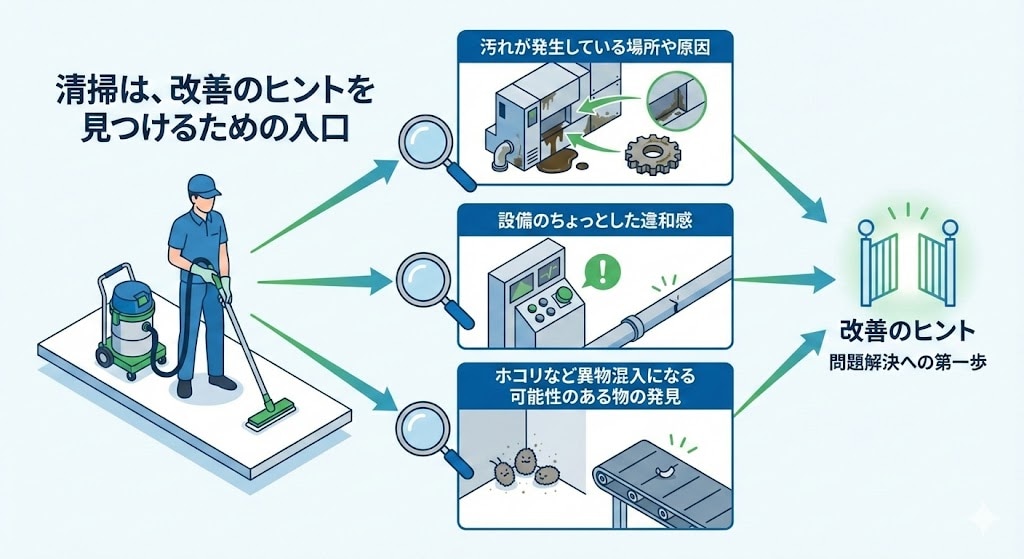

物流倉庫の5Sで見落としやすい「清掃」

5Sの中でも、清掃は少し扱いづらい要素です。

誰でもできることで、改善につながっている実感が持ちにくい印象を持つ方も多いと思います。

その一方で、改善を考え始めるきっかけとして取り入れやすい面があります。

たとえば、

日常業務の中に組み込みやすい

設備や床、棚の変化に気づきやすい

作業の乱れが目に入りやすい

といった特徴があります。

また、清掃は「決める→守る→振り返る」一連の流れを、

無理なく試せる場面でもあります。

清掃そのものが主役になるわけでなく、清掃を通じて下記のことが見えてきます。

汚れが発生している場所や原因

設備のちょっとした違和感

異物混入につながる可能性のあるものの発見

このように清掃は、点検の要素も含み

改善のヒントを見つけるための入口となることもあります。

物流現場での5Sに関するよくあるご質問

Q1. 物流現場の5Sは何から始めるべきですか?

まずは、「この状態ならOK」と言える基準を決めることから始めるのがおすすめです。

たとえば、

物はどこに置くのか

いくつまで置いてよいのか

どの状態を「正常」とするのか

こうした基準がはっきりすると、作業する人によって判断がブレにくくなります。

Q2. 5Sをやっても改善につながらない理由は何ですか?

5Sが、改善につなげるための土台として使われていないケースが多いためです。

たとえば、

何を基準に良し悪しを判断するのか決まっていない

ルールがあっても、守られているか確認されていない

気づきが、その場限りで終わってしまう

こうした状態では、

整理や清掃を行っても改善にはつながりません。

Q3. 清掃は改善にどのようにつながりますか?

清掃は、異常やムダに気づくきっかけをつくる作業だからです。

たとえば、

いつもと違う汚れ方をしていないか

設備に違和感はないか

作業のやり方にムダが出ていないか

清掃を通じて、こうした変化に自然と目が向くようになります。

清掃そのものが改善ではありません。

ただ、改善のテーマを見つけるための

入口として役立つ場面は多くあります。

まとめ|物流現場の5Sを「続く改善」につなげるために大切なこと

本記事では、物流・倉庫現場で5Sが形骸化してしまう理由と、

改善を定着させるための考え方について解説してきました。

最後に、ポイントを簡単に振り返ります。

物流現場で5Sが続かない原因は、

「整理整頓・清掃」だけで終わってしまい、改善と結びついていない点にある改善が続く現場では、

「決める → 守る → 改善する」 のサイクルが回っている5Sは改善そのものではなく、

改善を回すための土台・前提条件として位置づけることが重要整理・整頓・清掃・清潔・躾は、

単体で見るのではなく、つなげて考えることで効果を発揮する清掃は主役ではないが、

異常やムダに気づくための改善の入口として活用しやすい

5Sは「やること」ではなく、どう回し、どう定着させるかが成果を左右します。

▼「5Sでつくる“改善が続く現場”の作り方」を無料配布中!

物流現場で5Sを形骸化させずに回す考え方と実際の具体例を掲載しています。

貴社の物流現場でお役立てください。

>【無料】5Sでつくる“改善が続く現場”の作り方 ダウンロードはこちら

もし、

5Sに取り組んでいるが成果が見えない

現場ごとにやり方がバラついている

改善を一過性で終わらせたくない

といったお悩みをお持ちでしたら、

まずはお気軽に当社へご相談ください。

物流現場の実情を踏まえた視点で、

5Sを「改善が続く仕組み」へとつなげるお手伝いをいたします。