EC物流とは?よくある課題と効率化の秘訣をプロが解説【物流改善ガイド】

ネット通販(EC)の拡大に伴い、受注数の増加や「即日/翌日配送」といった短納期の要求が標準化しています。

一方で、こうした急増する注文に対して既存の物流体制のままでは、出荷ミス・配送遅延・在庫ズレなどの問題が頻発し、顧客満足や収益性を損なうリスクが高まっています。

特に、物流品質は顧客満足度とリピート率に直結する事業成長の生命線です。

本記事は、EC事業者が今すぐ取り組むべき物流の「効率化」に焦点を当て、EC物流の基本から、

人手不足やコスト上昇といった主要課題、そして実践的な解決策までを体系的に解説します。

物流体制の見直しを検討しているEC事業者にとって、実務に活かせる具体的な指針となることをお約束します。

▼物流でお困りではありませんか?

「現場の改善が進まない」「改善のやり方が分からない」─そんな悩みはありませんか?

当社は実践力のトヨタ式改善で物流の品質改善・生産性向上・最適化を3PLで実現します。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

目次[非表示]

▼おすすめの関連記事

「3PL業者比較で失敗しない!選び方の5つの視点」

「物流センター委託のメリット・デメリットを徹底解説!委託で成功するための3つのポイント」

「物流委託とは?基本概要と委託契約までの5ステップ」

EC物流とは?仕組み・他物流との違い・重要性

EC物流の定義と業務フロー

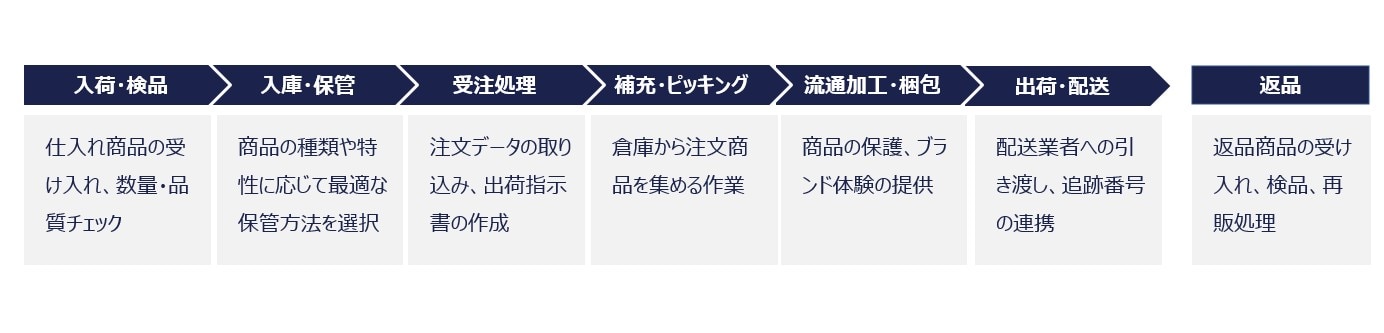

「EC物流」とは、ECサイトで受注が発生してから、梱包・出荷、配送、場合によっては返品処理・再入荷までを含めた、

一連の物流オペレーションを指します。通常のBtoB物流と異なり、EC物流は以下の特徴を持ちます。

- 多品種・少量:取り扱うSKU数が多く、1回あたりの注文数は少ない

- 個別包装・個別配送:1件ずつ梱包し、消費者単位で配送

- リアルタイム対応:注文都度、受注処理 → ピッキング → 梱包 → 出荷を迅速に行う必要がある

- 返品対応の必要性:消費者都合の返品が一定割合で発生し、再検品・在庫戻しなどが必要

さらに、EC物流では「スピード」「正確性」「柔軟性」が不可欠であり、

これらを満たさない体制は顧客満足やブランド評価の低下につながる可能性があります。

【EC物流基本フロー】

EC物流の現場課題|改善が必要な5つのポイント

EC物流特有の「多品種少量」「短納期」「物量の波動」によって、多くのEC事業者が以下の共通課題に直面しています。

EC物流特有の「多品種少量」「短納期」「物量の波動」によって、多くのEC事業者が以下の共通課題に直面しています。

1.人手不足と繁忙期の人員配置問題

ECでは、セール期や年末年始などの繁忙期に注文が急増します。

一方で平時は注文数が落ち着くため、フルタイムの固定人員だけで対応するとコストが割高になります。

その結果、繁忙期に人手が足りず、出荷遅延やミスが発生しやすくなり、顧客満足度が低下します。

また、繁忙期のためだけに人を確保すると、平常時には過剰人員となり、人件費が非効率です。

2.物流コストの継続的上昇

配送費(運送費)、人件費、倉庫保管費は年々上昇傾向にあります。

燃料費の高騰に加え、トラックドライバーの労働時間制限(2024年問題)により、

配送料の値上げが続いています。

また、属人的で人手依存の作業工程や、倉庫内での動線設計が非効率な場合、生産性が低下し、

その結果として恒常的にコスト高となります。

このような運営は、利益率の低下からEC事業の継続的成長を阻害するリスクがあります。

3.短納期ニーズへの対応難度

近年、「当日出荷」「翌日配送」を標準とするECショップが増加し、消費者の期待も高まっています。

これに対応するには、倉庫内での在庫配置の最適化、受注から発送までのスピーディーな動線、

柔軟な人員配置が必要ですが、多品種少量、小口出荷が前提のEC物流では、

これらを安定して実現するのは簡単ではありません。

遅延やミスが起きれば、顧客離れやブランド信頼の低下につながる恐れがあります。

4.在庫管理の複雑化

ECでは扱うSKUが増え、サイズ・色・バリエーションの違う商品が混在します。

さらに、リアル店舗や複数販売チャネルと併用する場合、

在庫連携を正確に行わなければ、ECサイト上の在庫と倉庫在庫にズレが生じます。

リアルタイムでの在庫更新が行われていないと、欠品による機会損失や過剰在庫による

保管コスト増加が起きやすくなります。

5.作業ミスと返品対応の増加

ピッキングミス、梱包間違い、送り先誤りなどの作業ミスが起きやすく、これにより誤納/過剰/過少出荷が発生します。

特に、作業標準が整っておらず、目視確認や属人的な判断に依存している場合、ミス率は高くなります。

これにより返品対応や再発送、再検品の手間とコストが増え、カスタマーサポート部門の負荷も高まります。

結果として、顧客離れやブランドイメージ低下につながる可能性があります。

EC物流改善の実践策|効率化・品質向上の具体手法

EC物流の課題を踏まて、以下の解決策によって、品質と効率性を両立させるための運用改善が可能です。

EC物流の課題を踏まて、以下の解決策によって、品質と効率性を両立させるための運用改善が可能です。

1.作業効率化と適切な人員配置

- 工程ごとの生産性(例:1時間あたりの出荷数)を把握し、人員数を計画的に管理する

- 多能工化/クロス・トレーニングを推進し、人員の配置柔軟性を高める

- 繁忙期だけ人員増をする「スポット作業者」を使う場合、教育手段(チェックリスト、短時間マニュアル、動画マニュアルなど)を整備し、簡易な作業に限定することで、生産性低下・ミスを抑える

工程ごとの生産性を把握し、必要な人数を計画的に管理することが効率化の第一歩です。

作業の標準化と多能工化を進めることで、人員配置の自由度が高まり、繁忙期でもスムーズな対応が可能になります。

2.品質向上のための基本対策

- 属人的な運用を避け、作業を「仕組み化」する

- バーコードスキャンやデジタル検品を導入し、目視や手作業によるミスを削減

- 出荷前の二重チェック体制を確立し、誤納・数量間違い・送り先誤りなどの可能性を低減

これにより、安定した出荷品質を確保し、ミスによる返品/再出荷コストを抑制できます。

3.作業の標準化とマニュアル整備

- ピッキング・梱包・ラベル貼付・出荷など各工程について、最適な手順と動線を標準化し、マニュアルとして明文化

- 梱包材の規格化、ラベル貼付位置の統一など、細部の統一も徹底

- 動画マニュアルやビジュアルガイドを用いることで、新人やスポット作業者でも一定の品質を維持できるようにする

このような標準化によって、誰が作業しても一定の品質とスピードを保つことが可能となります。

4.需要予測と進捗管理の徹底

- 過去の販売データ、季節要因、プロモーション計画をもとに、可能な限り正確な需要予測を実施

- その予測に応じて、人員配置、在庫補充、出荷リソースをあらかじめ準備

- 受注管理システムと配送管理システムを連携させ、リアルタイムで進捗を可視化

これにより、出荷遅延や混乱を未然に防止

事前準備と進捗管理の徹底によって、繁忙期でも安定した運営が可能になります。

5.WMSによる在庫情報の一元化とリアルタイム更新

- WMS(倉庫管理システム)を導入し、入荷、棚入れ、補充、出荷などすべての工程で在庫データをリアルタイムに一元管理

- 棚割(ロケーション管理)やロット・賞味期限管理もシステム上で統一し、人的判断による誤差を排除

- これにより、在庫ズレ、欠品、過剰在庫、過剰保管コストの発生を防ぎ、在庫精度と出荷品質を安定させる

WMSの導入は、EC物流のDX(デジタルトランスフォーメーション)を実質的に進める重要な一手です。

▼当社の物流改善ノウハウを無料で配布中!

EC物流でお悩みの方は、EC物流を含め多岐にわたる業界での

3PL実績のある当社へお気軽にご相談ください。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

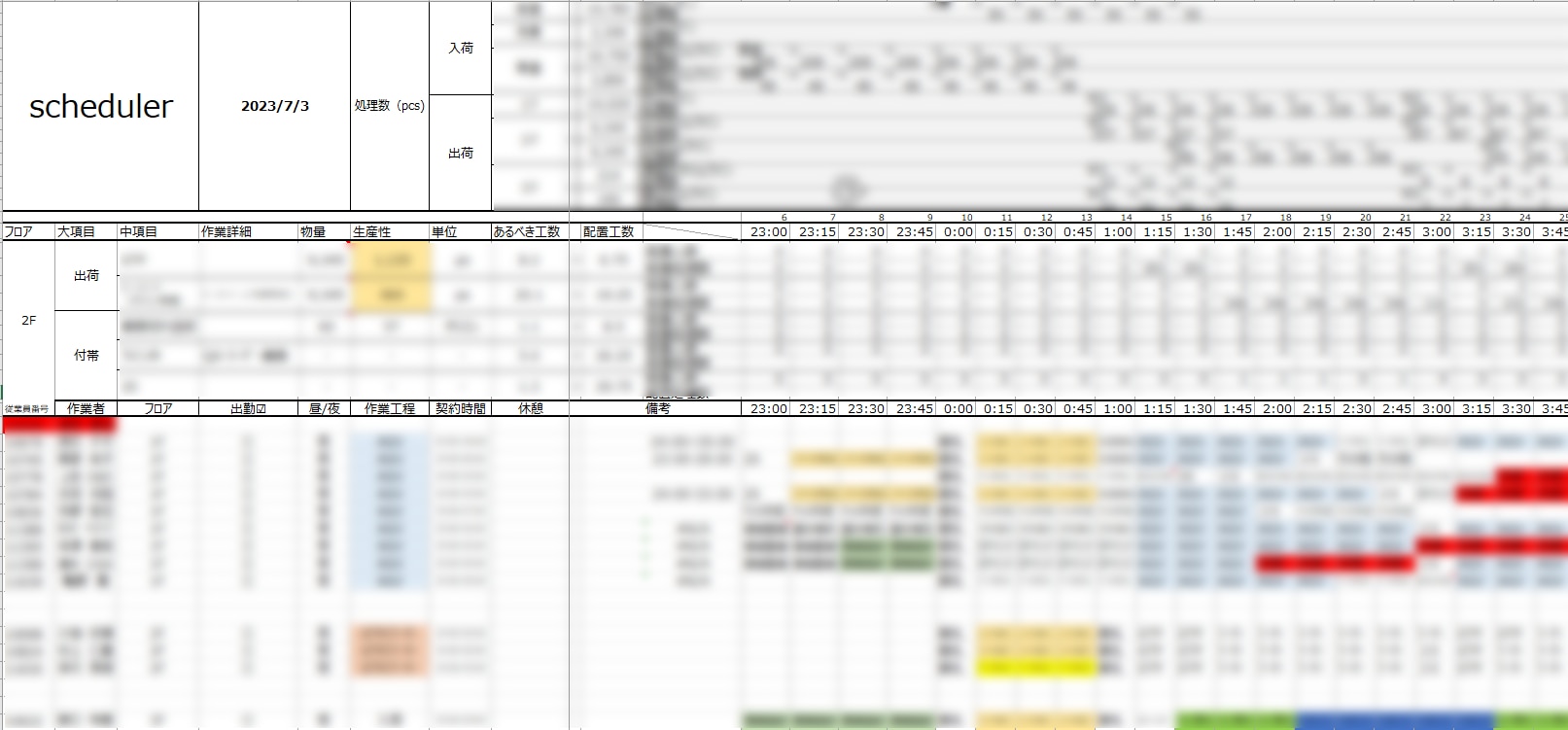

当社の実践事例|スケジューラーを活用した配員管理

物量波動が大きいEC物流では、属人的な人員配置では対応が困難です。

当社ではこの課題に対処するため、スケジューラーを活用した配員管理の仕組みを構築しています。

▼ 当社の大手EC物流センターで実践している配員管理の例

図:配員管理(当社作成スケジューラー)

図:配員管理(当社作成スケジューラー)

作業工程ごとの物量計画に対して時間帯(15分単位)別/個人別で配員管理を実施。

スケジューラーを用いることで、リアルタイムで人員稼働状況を可視化し、

物量変動に応じて即時に人員配置を調整できる仕組みを構築しております。

また、配員データを継続的に分析することで、工程別のボトルネックを特定し、

改善施策の優先順位付けにも活用しております。

このように、スケジューラーを活用した配員管理は、現場の即応性を高めるだけでなく、

作業生産性の向上・人材育成計画の精度向上・コスト最適化にも寄与しています。

EC物流のよくある質問

Q:EC物流とは何ですか?

A:EC物流とは、ECサイトで受注した商品の入荷・保管・出荷・返品までを一元管理する物流業務です。多品種少量出荷と短納期対応が特徴です。

Q:EC物流でよくある課題は何ですか?

A:主な課題は、出荷波動による人手不足、誤出荷、在庫差異、

短納期対応による現場負荷増大です。

Q:EC物流改善は内製と外注のどちらが適していますか?

A:改善スピードや専門性を重視する場合は、3PL活用が有効なケースが多いです。

まとめ|今すぐ始めるEC物流改善

EC物流の最適化は、顧客満足度の向上とEC事業の持続的成長を両立させるための戦略的な投資です。

ECでは、在庫管理・出荷・返品対応といった一連の業務すべてがリピート率や顧客体験に直結します。

そのため、以下のステップを現状運用の見直しの出発点としてください。

【最初の3つのアクション】

1.現状の物流課題を可視化する

もし、現在の物流体制に疑問があるなら、まずは「現状課題の可視化」から始めてみてください。それだけでも、改善の方向性が見えてくるはずです。

当社では、大手EC会社の物流運営経験で得た、

配員管理の最適化や品質向上の実践ノウハウを活かし、貴社の成長を物流面から支援します。

「今の物流体制で本当に大丈夫だろうか」「もっと効率的な方法があるのではないか」といった疑問をお持ちの方は、お気軽にご相談ください。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

▼おすすめの関連記事

「3PL業者比較で失敗しない!選び方の5つの視点」

「物流センター委託のメリット・デメリットを徹底解説!委託で成功するための3つのポイント」

「物流委託とは?基本概要と委託契約までの5ステップ」