物流倉庫の棚配置をヒートマップで最適化|歩行距離短縮・生産性向上の手順と事例を解説

・SKUが増え、棚増設と応急的な対応を繰り返す。・気づけば歩行距離が長くなり、作業生産性が上がらない。・改善策は思い浮かぶが、根拠が弱く現場がついてこない——。

物流担当者の多くが、同じ悩みを抱えています。

物流倉庫の作業効率化は多種多様ですが、その一つとして効果的なのが

出荷データを可視化する 「ヒートマップ」 の活用による棚配置の最適化です。

本記事では、ヒートマップの仕組みや棚配置に活用する目的、

実務で再現できる棚配置改善の手順や、効果を定着させる運用のポイントを解説します。

▼物流でお困りではありませんか?

「現場の改善が進まない」「改善のやり方が分からない」─そんな悩みはありませんか?

当社は実践力のトヨタ式改善で物流の品質改善・生産性向上・最適化を3PLで実現します。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

目次[非表示]

▼おすすめの関連記事

「3PL業者比較で失敗しない!選び方の5つの視点」

「物流センター委託のメリット・デメリットを徹底解説!委託で成功するための3つのポイント」

「物流委託とは?基本概要と委託契約までの5ステップ」

はじめに|なぜ棚配置が重要なのか

一般的に、倉庫作業の60〜70%以上は移動が占めると言われています。

棚配置が最適化されていないと移動距離は増え

作業生産性の低下や長距離歩行による作業負荷の増加など

物流倉庫全体に大きな影響を及ぼします。

そのため、棚配置を最適化し続けることが非常に重要です。

しかし、SKUが増えると感覚的な棚替えでは限界を迎え

「どのSKUを移動させたらいいかわからない」、「棚配置を変更してもすぐ戻ってしまう」

といった状態に陥ります。

そこで効果的なのがヒートマップを活用した棚配置の最適化です。

棚配置を最適化するためのヒートマップとは?

ヒートマップとは、数値データの大小を色の濃淡で表す可視化手法です。

物流現場では主に次の情報を組み合わせて使用します。

必要なデータ例 | データの内容 |

|---|---|

SKU | 商品情報 |

出荷回数 | 商品が一定期間内に何回出荷されたか |

棚番号 | 商品がどこに格納されているか |

SKU属性 | 季節品/販促品/定番品など |

上記データを整理・紐付けし、出荷頻度が高い商品から出荷頻度が低い商品を

可視化することでムダ歩行や渋滞の発生しやすい箇所が直感的に把握できるようになります。

ヒートマップの最大の強みは、感覚ではなくデータで棚配置を検討できることです。

データ根拠を前提に棚配置を検討することで、再現性を持たせやすく

個人の経験やカン・コツに頼り切った属人的な棚配置になりにくいです。

ヒートマップを用いた棚配置改善の手順

1.SKUごとの出荷回数データを整理

実績データからSKU、棚番号、出荷回数を抽出します。

季節品や特売品などがある場合はデータ期間を週単位や月単位とすることで

ヒートマップの精度が向上します。

2.ヒートマップを作成

ロケーションマップなどに整理したデータを紐付け

出荷頻度を色濃度に変換し可視化します。

3.ヒートマップを基に棚配置を変更

基本原則は出荷頻度 × 動線効率で棚配置を検討します。

高頻度品:ピッキング開始位置もしくは庫内出荷口側

低頻度品:庫内奥・端側

ただし複数の高頻度品を一か所に集約しすぎてしまうと

ピック作業者による渋滞が発生してしまうため

高頻度品は列・棚ブロック単位で複数個所に分散させることが必要です。

4.定期的にヒートマップを更新し棚配置を最適化し続ける

季節波動・販促・SKU追加などにより商品ごとの出荷頻度は変化し続けます。

商品特性に応じて週次・月次にて定期的にヒートマップを更新し

棚配置を最適化し続けることが大切です。

▼当社の物流改善ノウハウを無料で配布中!

自社物流の作業効率化でお悩みの方は、様々な業界の物流倉庫にて

運営・改善を担ってきた当社へお気軽にご相談ください。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

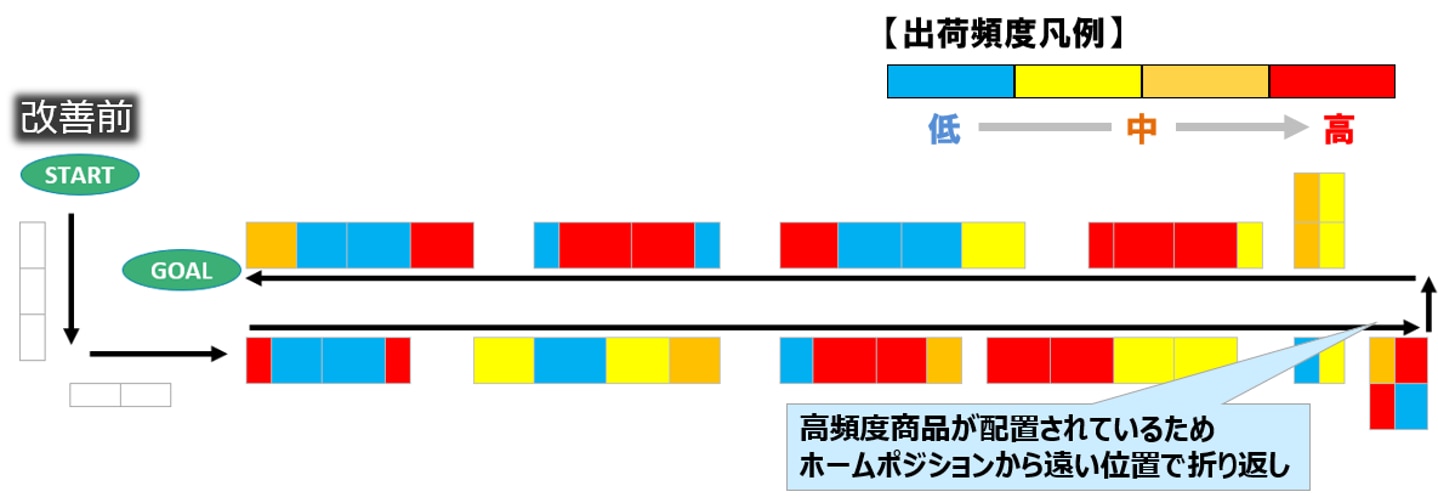

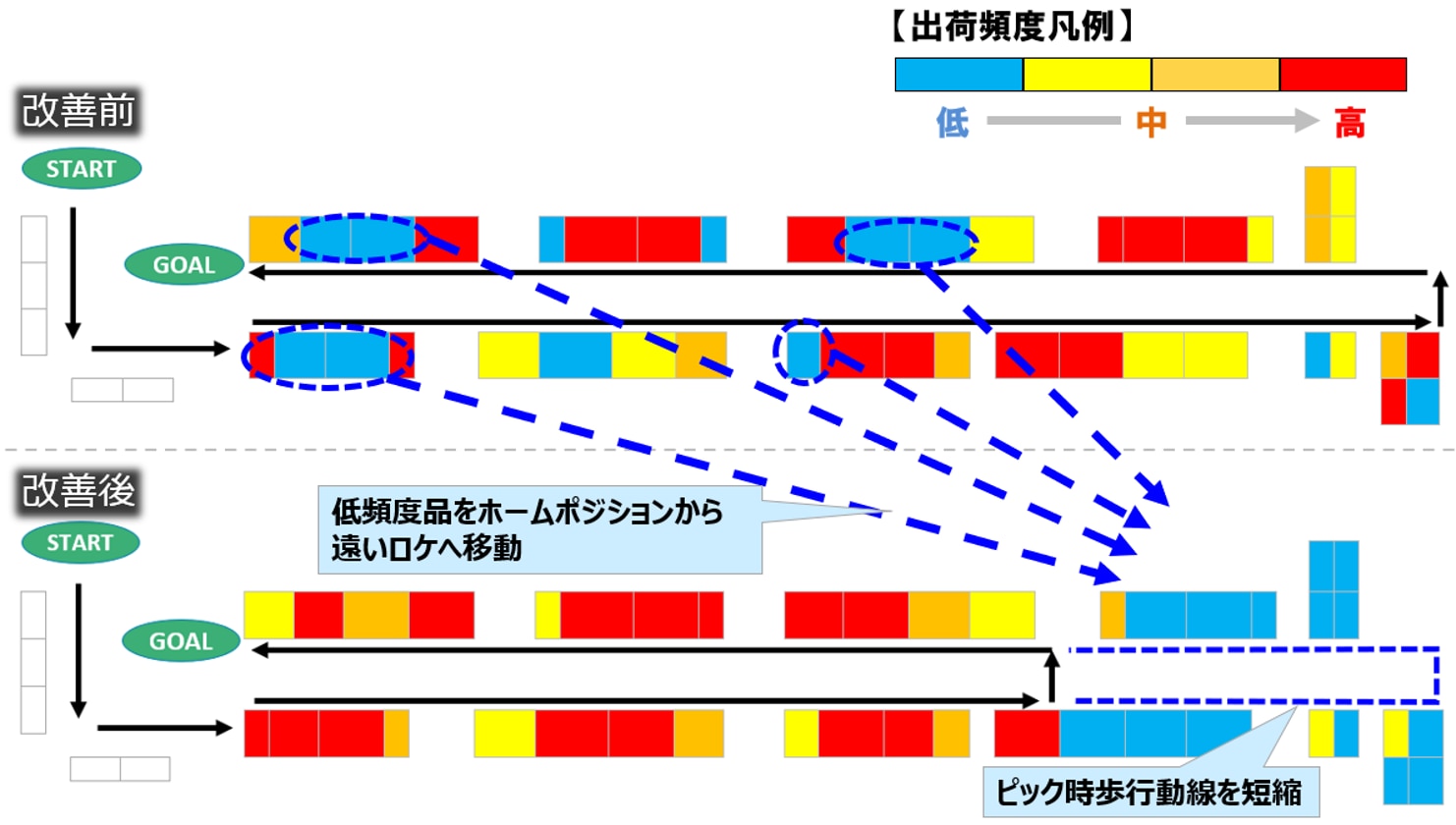

当社のヒートマップを活用した棚配置改善事例|

食品ドライDC 棚配置改善

食品ドライDCにて棚配置を見直し、生産性向上を実現した当社の取り組みをご紹介します。

対象となったのは、食品ドライDCの加工食品ボールピッキングエリア。

左右の軽量ラックを巡回し、U字型(折り返し)で作業するレイアウトでした。

課題となっていたのは、ホームポジション(スタート兼ゴール)付近の棚配置です。

出荷頻度に応じた棚割管理が行われておらず、低頻度商品が平均的に配置されており

その結果、折り返し地点が奥側に寄り、歩行距離が増えるという状態が発生していました。

上記の問題を解消するためにヒートマップ活用による棚配置管理を実施。

改善前のヒートマップは下記のような結果になりました。

図.1 加工食品ボールピッキングエリア ヒートマップ(改善前)

図.1 加工食品ボールピッキングエリア ヒートマップ(改善前)

上記ヒートマップを作成後、棚配置変更のトライ&エラーを実施。

最終的に低頻度商品をホームポジションから遠いロケに移動させることで

作業者が折り返す地点を従来よりもホームポジション側に変更しました。

また、棚配置の最適化を週次ルーチン業務としてしくみ化することで

継続的に最適化された棚配置でのピッキングが可能な運用体制を構築しました。

図.2 加工食品ボールピッキングエリア ヒートマップ(改善後)

図.2 加工食品ボールピッキングエリア ヒートマップ(改善後)

その結果、出荷精度や商品汚破損率などの品質レベルは維持したまま

対象工程の生産性を従来より約3%向上させることができました。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

ヒートマップ・棚配置に関するよくある質問(FAQ)

Q.大規模倉庫でないと効果が小さくなりますか?

A.中小規模倉庫でも歩行は発生するため、大規模倉庫でなくても効果を見込めます。

Q.どのくらいのデータ期間が必要ですか?

A.直近1〜3か月の出荷データがあれば分析可能です。

Q.棚配置変更の明確な基準はありますか?

A.ラックの配置や通路幅、出荷量によって基準は変わります。

データ検証やトライ&エラーを繰り返し、現場に合わせた最適な変更基準を設定しましょう。

Q.現場が混乱しませんか?

A.対象エリアを絞って小規模から開始することで混乱リスクを最小限に開始することが可能です。

Q.ヒートマップは専用ツールがなくても作れますか?

A.専用ツールがなくともExcelなどで作成可能です。

棚配置改善まとめ

棚配置は「変えること自体」が目的ではなく、傾向を把握し

状況に応じて配置を見直すことで成果が生まれます。

ヒートマップは、その判断を“感覚”から“根拠”へ変える武器です。

歩行距離の短縮だけでなく、繁忙期対応、人員最適化など

現場に直結する改善につなげられます。

また、棚配置最適化は、一度で完璧を求める必要はありません。

「ヒートマップ作成 → 仮説を立て棚替え → 効果の確認 」の繰り返しで着実に良くなります。

「どこから着手すべきか知りたい」と感じたら、まずはお気軽にご相談ください。

▼おすすめの関連記事

「3PL業者比較で失敗しない!選び方の5つの視点」

「物流センター委託のメリット・デメリットを徹底解説!委託で成功するための3つのポイント」

「物流委託とは?基本概要と委託契約までの5ステップ」