ピッキング生産性を劇的に向上させる3つの改善策|事例でわかる最短アプローチ

「作業時間が毎日バラつく」

「歩く距離が長くて、ピッキング作業の効率が上がらない」

「改善したいけれど、何から始めればいいかわからない」

これらは、物流現場でよく聞く悩みです。

ピッキング作業は、物流コストの多くを占める重要な工程です。

だからこそ、生産性の改善は大きな効果を生みます。

しかし多くの現場では、“探す・歩く・迷う” というムダが積み重なり、

作業者の経験に依存した運用になりがちです。

この記事では、ピッキング生産性を高めるための改善方法 をわかりやすく解説します。

「うちの現場でもできるかも」と思えるヒントが見つかるはずです。

▼物流でお困りではありませんか?

「現場の改善が進まない」「改善のやり方が分からない」─そんな悩みはありませんか?

当社は実践力のトヨタ式改善で物流の品質改善・生産性向上・最適化を3PLで実現します。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

目次[非表示]

▼関連記事

>物流現場に活かすトヨタ式改善とは?"カイゼン"の考え方と事例

>物流品質向上の5つの改善ポイント|現場で成果を出す具体的ステップ

>物流センター設計のレイアウト作成5ステップ|失敗回避のポイント

ピッキング生産性向上の最大ポイントは「仕組み化」

作業生産性を向上するための改善として、

一時的なテコ入れでは、すぐに元に戻ってしまうということがよくあります。

ピッキング改善に必要なのは”仕組み化”です。

当社を含めた3PL企業は、多数の現場を改善してきたナレッジと改善パターンを持っています。

そのため、より短期間で成果が出せる傾向にあります。

以下では、実際に当社で実践している特に効果の大きい3つの改善策を紹介します。

ピッキング生産性向上策①:ロケーションの見直しによる動線短縮

最初に取り組むべきは「探さない・歩かない」仕組みづくりです。

改善ポイント

よく出る商品をゴールデンゾーンに配置

歩行距離を短縮する動線設計

ロケーションが一目でわかる工夫(表示物を大きくするなど)

初めての人でも迷わない棚づくり

▼物流センターの最適なレイアウト設計については下記の記事をご覧ください。

動線と棚割を見直すだけで、現場のストレスが大きく減り、

新人でも早期に即戦力として活躍できるようになります。

ピッキング生産性向上策②:標準化 と 作業ルール整備

次のポイントは、作業手順のバラつきをなくすことです。

改善ポイント

指示内容を統一し、曖昧さをなくす

写真つき手順で誰でも同じ作業ができる設計

教育時間を短縮し、作業品質を安定させる

標準化は、現場の負担を減らしつつ品質を守る強力な仕組みです。

すぐに正しい手順が分かるポケットマニュアルや、ワンポイントを現場に掲示しておくのもおすすめです。

ピッキング生産性向上策③:システム活用(タクトセッター・ヒートマップ等)

最後のポイントは「データを現場で見える化すること」です。

勘や経験に頼るのではなく、データを使って改善の精度を高める手段です。

タクトセッター:作業スピードを見える化し、意識を高める

タクトセッターは、作業者が1周のピッキングを行う際の目標時間を自動算出して表示するシステムです。

作業を終えて戻ると、

「指示通りにできたのか」「どれくらい効率的だったのか」がすぐに判定でき、

作業者が自然と数字を意識できる仕組みになっています。

なお、この目標時間の算出ロジックは

当社が出願した特許(特開2023-005770|ピッキング作業管理装置) に基づいており、

現場ごとの動線や作業内容に合わせた精度の高い計算を実現しています。

※特許の概要はこちらをご覧ください。

タクトセッターは、作業者のモチベーションの向上におすすめなツールです。

ヒートマップ:滞留エリアや歩行ムダを発見

ヒートマップでは、

どの棚からどれだけの量が出ているか を色で可視化できます。

例えば、赤いエリアは指示が集中しているゾーンを示し、

そのエリアがピッキング開始地点から離れている場合は、歩行距離が増えて生産性が低下します。

この情報をもとに棚のロケーションを見直すことで、

歩行ムダの削減や動線改善に直結します。

このように、データを使った改善方法も一つの手段です。

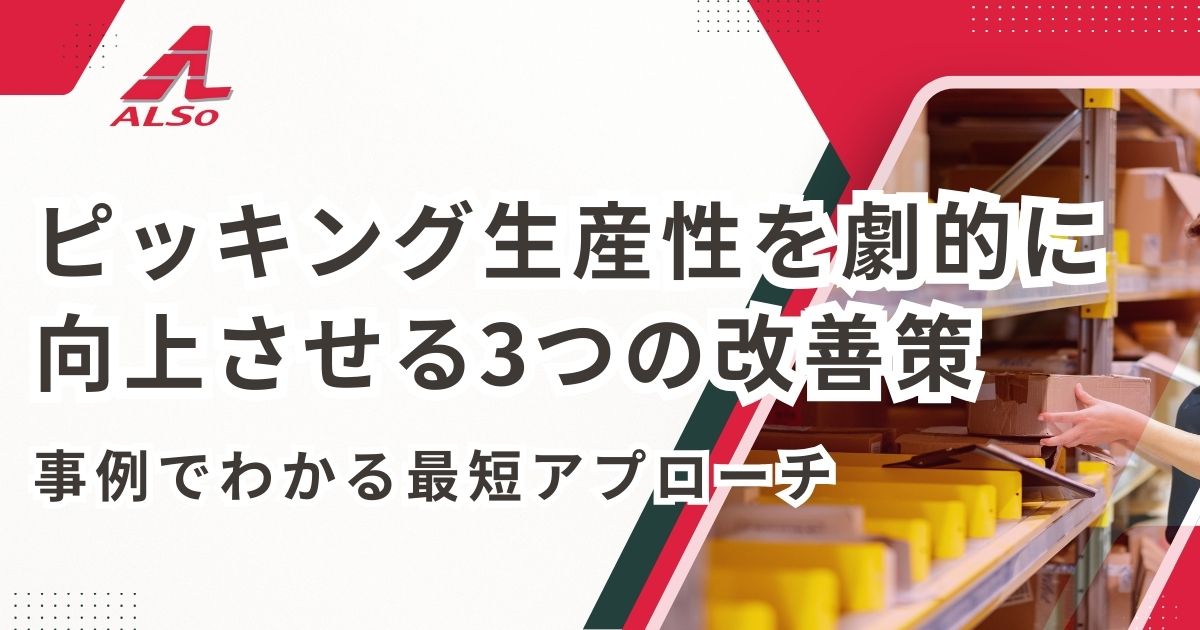

ヒートマップを使用したピッキング生産性向上事例

ヒートマップは、どの棚からどれだけの指示が出ているか を色で可視化できるため

歩行ムダを一目で把握できる便利な分析ツールです。

当社が改善支援を行ったセンターでは

飲料ケースピックエリアを対象にヒートマップ分析を実施しました。

分析の結果、赤く表示された高頻度商品の多くが

ピッキング開始地点から遠い位置に集中して配置されていることが判明しました。

そこで、高頻度商品を近いエリアへ分散配置し、

さらに低頻度品エリアの空きスペースも活用して動線を最適化。

更にピッキング開始地点から高頻度ロケへスムーズにアクセスできるよう、

レイアウト全体を見直しました。

その結果、歩行距離は大きく改善し、

全体の約20%の歩行距離削減という効果が得られました。

当社は、このようにヒートマップやタクトセッターなどのデータを活用した分析も得意としており

現場のムダを“見える化”しながら、効果が出る改善施策へつなげています。

数字を根拠にした改善は、効果が出るまでのスピードも速く、

現場の安定運用や生産性向上にスムーズに結びついています。

▼ヒートマップ改善については下記の記事で詳しく解説しています。

▼当社が採用するトヨタ式物流改善のノウハウを1冊にまとめました。

当社の運用事例を、ぜひ貴社の物流現場の改善にお役立てください。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

FAQ:ピッキング生産性向上に関するよくある質問

Q. ピッキングの生産性が低い主な原因は何ですか?

もっとも多い原因は「歩行距離」「探す時間」「迷う時間」の3つです。

棚割が不適切だったり、動線が長すぎたりすると、誰が作業しても生産性が上がりません。

基本的には、この3つを減らすことをまずは検討してみましょう。

すぐにできる対策としては、ロケーションに迷わないように表示を大きくして

一目でわかるようにするなど、視認性を高める工夫も有効です。

Q. まず最初に改善すべきポイントはどこですか?

最も効果が出やすいのは 棚割と動線の最適化 です。

高頻度品をゴールデンゾーンに集約するだけでも歩行時間が大幅に減ります。

設備投資なしで始められるため、現場がすぐ動きやすい改善です。

Q. ピッキング作業を標準化するメリットは何ですか?

標準化すると以下のメリットがあります。

作業品質のバラつきが減る

新人教育が短時間で済む

現場が混乱しにくくなる

ミス(誤品・誤出荷)が減る

結果として、生産性と品質の両立がしやすくなります。

Q. システムがないと改善できませんか?

システムがなくても改善は可能です。

ですが、棚割・動線改善 → 標準化 を進めた後、さらに効率を上げたいときにデータ活用が効果的になります。

進捗管理や滞留の見える化は、改善スピードを高めます。

まとめ:ピッキング生産性は「設計・標準化・データ」で劇的に向上する

最後に、この記事のポイントを整理します。

ピッキング生産性は仕組み化がカギ

動線・棚割の最適化で歩行ムダが大幅削減

標準化で品質が安定し、教育負荷も軽減

データ・システム活用で改善スピードが上がる

3PLの改善ノウハウを活かすことで、最短で成果を出せる

▼まずはお気軽にご相談ください

ピッキングの改善は、現場ごとに最適な方法が異なります。

同じように見える課題でも、ボトルネックがまったく違うケースもあります。

「うちの現場では何から始めればいい?」

「どこにムダや改善余地があるのか知りたい」

そんな疑問があれば、ぜひ一度ご相談ください。

また、当社の物流改善ノウハウをまとめた

会社紹介資料(無料) もご用意しています。

改善事例や具体的なアプローチをご覧いただけますので、

まずは資料をダウンロードして情報収集から始めてみませんか?