物流省力化で「現場の限界」を突破する。経営層が納得する失敗しないパートナー選びの極意

「求人を出しても全く人が集まらない」「現場の残業が限界で、いつ誰が辞めてもおかしくない」 物流・ロジスティクス部門の責任者の皆様、このような「出口の見えない悩み」を抱えていませんか? 人手不足が深刻化する中で、省力化の必要性は痛いほど分かっているはずです。

しかし、いざ経営陣へ提案しようとすると、高い壁にぶつかります。 「投資回収に何年かかるのか?」「本当に効果が出るのか?」という鋭い指摘です。 数あるシステムから自社に最適なものを選ぶのも、至難の業でしょう。

この記事では、経営層を納得させるための具体的なデータと、失敗しないパートナー選びの秘訣をお伝えします。 現場の疲弊を解消し、攻めの物流へと進化させるヒントがここにあります。

▼物流でお困りではありませんか?

「現場の改善が進まない」「改善のやり方が分からない」─そんな悩みはありませんか?

当社は実践力のトヨタ式改善で物流の品質改善・生産性向上・最適化を3PLで実現します。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

目次[非表示]

▼関連記事

>物流倉庫の自動化とは?|メリット・デメリットと導入成功のためのポイントを解説

>物流倉庫の棚配置をヒートマップで最適化|歩行距離短縮・生産性向上の手順と事例を解説

>物流現場に活かすトヨタ式改善とは?"カイゼン"の考え方と事例

1.物流現場の課題:分かっているが動けない「3つの葛藤」

物流部門の管理職として、省力化の必要性は誰よりも感じているはずです。 それでも足が止まってしまうのは、主に3つの葛藤があるからです。

- まず、深刻なリソース不足です。 どれだけ賃金を上げても人が集まらず、現場は常に自転車操業です。 目の前の業務を回すだけで精一杯で、改善を考える余裕がありません。

- 次に、社内提案の壁です。 マテハン導入には多額の投資が必要です。 その投資が「何年で回収できるのか」を経営陣に説明できず、二の足を踏んでしまいます。

- 最後に、情報の洪水です。 自動倉庫やロボットなど、世の中には多くのソリューションがあふれています。 「自社にとっての最適解はどれか」を判断できず、迷路に入り込んでしまうのです。

これら全ての悩みを解消するには、単なる「機械選び」から脱却する必要があります。

2.省力化への解決策:点ではなく「面」で捉える戦略

物流の省力化を成功させるには、「点」ではなく「面」で捉える視点が不可欠です。 具体的には、以下の3つのステップで進めるのが正解です。

第一に、現状の可視化から始めましょう。 いきなりロボットを入れるのは失敗の元です。 まず、どの工程にどれだけの無駄があるかをデータで特定します。

第二に、スモールスタートと拡張性を意識します。 最初から全ての自動化を目指す必要はありません。 搬送やピッキングなど、最も負荷の高い場所から段階的に省力化を進めましょう。

第三に、信頼できる「伴走者」を選んでください。 機械を売って終わりの販売店ではなく、現場の運用まで一緒に考えるパートナーが必要です。 プロの視点を入れることで、社内提案の説得力は劇的に高まります。

3.数字が証明する「物流省力化」の圧倒的なメリット

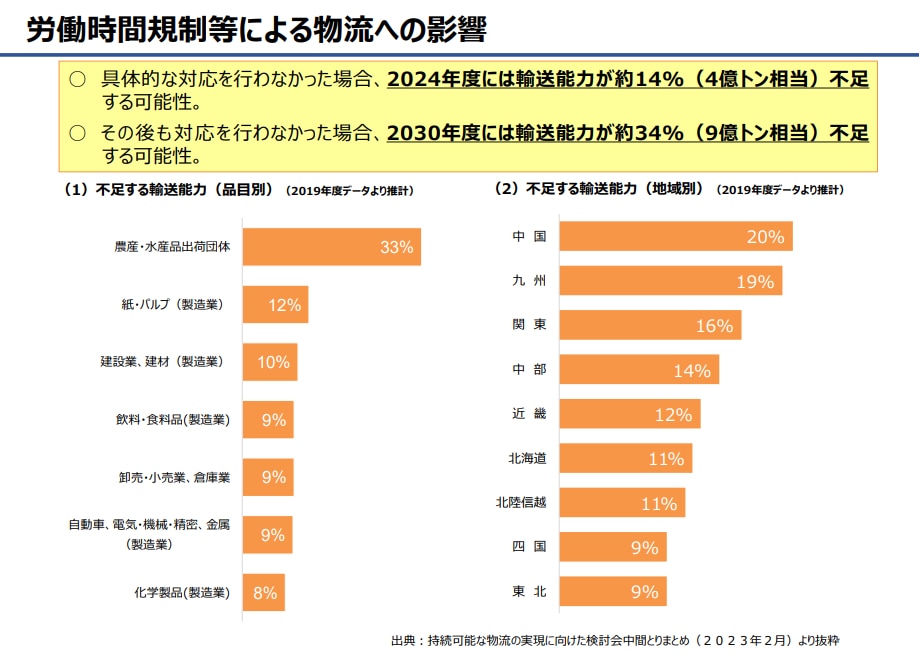

出典:国土交通省「物流を取り巻く現状と取組状況について」より引用

なぜ今、省力化が不可欠なのか。 経営層を説得するために、客観的なデータという「武器」を持ちましょう。

物流の2024年・2025年問題は、想像以上に深刻です。 ある推計では、2030年度には輸送能力の34.1%が不足します。 もはや「人を増やす」という選択肢は、物理的に存在しません。

また、過去10年で最低賃金は20%以上上昇しました。 人件費に依存するモデルは、維持するだけで赤字を招くリスクがあります。 一方で、AMR(自律走行搬送ロボット)を導入した現場では、作業効率が2〜3倍に向上しています。

システム投資の償却費が、人件費の増加額を下回る「逆転現象」がすでに起きています。 省力化は、もはやコスト削減ではなく、事業を継続するためのインフラ投資です。

4.導入事例:AGVとAGFで実現する「止まらない物流」

シンプルなAGV(キーカート)による搬送の自動化

また、大規模な工事をせずに省力化を実現したケースとして、 磁気テープを貼るだけで走行できるシンプルなAGVの導入で、これまで人が台車を押して往復していた時間を丸ごと削減し、 「歩く」という付加価値を生まない工数を削ることで、全体の生産性は劇的に向上しました。

自動フォークリフト(AGF)による深夜・早朝の無人化

ある物流拠点では、フォークリフト作業員の確保が困難になっていました。 そこで自動フォークリフト(AGF)を導入したことで、結果として、深夜や早朝の入出荷作業は完全に無人化となり、 人間が行っていた定型的な搬送作業をロボットに任せたのです。 これにより、日中のスタッフはより高度な在庫管理業務に専念できるようになりました。

▼物流でお困りではありませんか?

「現場の改善が進まない」「改善のやり方が分からない」─そんな悩みはありませんか?

当社は実践力のトヨタ式改善で物流の品質改善・生産性向上・最適化を3PLで実現します。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら

5.不安を解消するFAQ

問い合わせボタンを押す前に、よくある不安にお答えします。

Q. 投資コストが高額で、決裁が通るか不安です。

A. すべてを一気に変える必要はありません。部分的な導入から始め、人件費削減分で投資を回収するプランを一緒に作成します。

Q. 現場に専門知識を持つスタッフがいません。

A. 私たちが導入から運用後のサポートまで一貫して共に課題に向き合い解決まで伴走します。

Q. 小さな倉庫でも効果は出ますか?

A. はい、小規模だからこそ、最小限の人員で回すメリットは大きいです。現場の規模に合わせた「身の丈に合った省力化」をご提案します。

まとめ:省力化は未来を守るための「唯一の経営判断」

物流の省力化は、もはや単なるコスト削減の手段ではありません。 事業を継続し、企業の未来を守るための「不可欠なインフラ投資」です。 「人がいない」と嘆く時間を、今のうちに「仕組み化」の時間へと変えるべきです。

社内提案に悩んでいるなら、まずは現場を知り尽くしたプロに相談してください。 貴社の課題は、決して貴社だけのものではありません。 適切なパートナーと組むことで、経営層が納得する論理的な提案は必ず実現できます。

省力化に悩んだら当社へ

まずは、貴社の現場で起きている「工数不足」の悩みをそのままお聞かせください。 無理な売り込みではなく、現場に最適な処方箋を一緒に作ることが、私たちの使命です。 一歩踏み出すことで、現場の笑顔と会社の成長を両立させましょう。

本記事の内容について、より詳細なシミュレーションや事例資料をご希望ですか? まずは貴社の現場課題を可視化する「無料診断」から始めてみませんか。お気軽にお問い合わせください。

|

▼物流でお困りではありませんか?

「現場の改善が進まない」「改善のやり方が分からない」─そんな悩みはありませんか?

当社は実践力のトヨタ式改善で物流の品質改善・生産性向上・最適化を3PLで実現します。

>トヨタ式物流改善ノウハウをまとめた会社紹介資料ダウンロード【無料】はこちら